-

Ten serwis używa "ciasteczek" (cookies). Korzystając z niego, wyrażasz zgodę na użycie plików cookies. Learn more.

1:25 Ty51-1 3D

- Inicjator wątku draccus

- Data rozpoczęcia

Pawełku ,jak zauważyłeś temat 3D jest już mocno ćwiczony przez niektórych userów tego szlachetnego forum.

I to nie wirtualnie, co jest dużym pozytywem. Mają nawet panowie efekty niezłe.

Ja natomiast cieszę się ,że zaszczepiłem ten pomysł wykorzystania tego dzieła do ewentualnego przyszłego wydruku 3D,

akurat tu w tym arcy ciekawym temacie parowozowym.

...Jedynie zastanawiam się po co tu mieszać katolika i pogana czy neopogana ? Miało być bez polityki przeca !

I to nie wirtualnie, co jest dużym pozytywem. Mają nawet panowie efekty niezłe.

Ja natomiast cieszę się ,że zaszczepiłem ten pomysł wykorzystania tego dzieła do ewentualnego przyszłego wydruku 3D,

akurat tu w tym arcy ciekawym temacie parowozowym.

...Jedynie zastanawiam się po co tu mieszać katolika i pogana czy neopogana ? Miało być bez polityki przeca !

Zaprojektować można wszystko z najmniejszymi szczegółami, ale… Nie koniecznie rzeczone „wszystko” da się wydrukować, to po raz. Po dwa, nawet jeśli już wydrukujemy z powodzeniem nie zawsze wydruk można technologicznie skopiować, chyba że kopiować nie chcemy. Mam na myśli modele jeżdżące o optymalnej trwałości, czyli wykonane z materiałów trwałych ( plastmasa, metal…) niezależnie od skali. Należy wziąć pod uwagę kilka ogólnie znanych technologii kopiowania, czy jak kto woli powielania. Trawienie, wtrysk ciśnieniowy (dotyczy to zarówno plastiku jak i metalu), odlewnictwo próżniowe, podciśnieniowe lub tzw. wirowo-odśrodkowe.

Każda z wymienionych metod podstawowych wykonania modelu jest podstawą do zaprojektowania „matki” do wydruku w 3D. Krótko mówiąc, zanim zaczniemy projektować na „desce kreślarskiej” musimy w pierwszej kolejności znać metodę wykonania modelu finalnego. Każda z wymienionych wyżej technologii wykazuje inną specyfikę i wymogi projektowe, ale i każdą z nich można połączyć w całość ,dzieląc projekt na części o różnych wymogach technologicznych. Część projektowanego modelu np. lokomotywy można też przecież wykonać z blach fototrawionych, znamy to doskonale.

Reasumując, bo na dziś do przemyśleń każdemu aż nadto. Należy zacząć od „tyłu”. Metoda lub metody wykonania modelu (technologie). Możliwości i parametry drukarki 3D. Na końcu projektowanie ze świadomością dwóch pierwszych, podstawowych warunków.

To są bardzo uproszczone części i dla potwierdzenia swoich słów wyżej jest to doskonały przykład złej metodologii.

P.S.

Poprawiłbyś chociaż nazewnictwo Ranger.

Nie chcę być złym prorokiem, ale pokazane przez draccusa projekty w większości będą trudne do druku 3D i nie znam takiej drukarki na dzień dzisiejszy, która podoła tym szczegółom niezależnie od skali. A co mówić o skopiowaniu ?

Draccus, jestem Twoim fanem, dawaj dalej !

Każda z wymienionych metod podstawowych wykonania modelu jest podstawą do zaprojektowania „matki” do wydruku w 3D. Krótko mówiąc, zanim zaczniemy projektować na „desce kreślarskiej” musimy w pierwszej kolejności znać metodę wykonania modelu finalnego. Każda z wymienionych wyżej technologii wykazuje inną specyfikę i wymogi projektowe, ale i każdą z nich można połączyć w całość ,dzieląc projekt na części o różnych wymogach technologicznych. Część projektowanego modelu np. lokomotywy można też przecież wykonać z blach fototrawionych, znamy to doskonale.

Reasumując, bo na dziś do przemyśleń każdemu aż nadto. Należy zacząć od „tyłu”. Metoda lub metody wykonania modelu (technologie). Możliwości i parametry drukarki 3D. Na końcu projektowanie ze świadomością dwóch pierwszych, podstawowych warunków.

My już produkujemy części tą technologią:

KLIK

Ty51 UMF będzie miał większość części wykonane ta metodą.

KLIK

Ty51 UMF będzie miał większość części wykonane ta metodą.

P.S.

Poprawiłbyś chociaż nazewnictwo Ranger.

Nie chcę być złym prorokiem, ale pokazane przez draccusa projekty w większości będą trudne do druku 3D i nie znam takiej drukarki na dzień dzisiejszy, która podoła tym szczegółom niezależnie od skali. A co mówić o skopiowaniu ?

Draccus, jestem Twoim fanem, dawaj dalej !

Ostatnio edytowane:

Witam

Widzę że dyskusja rozgorzała na dobre pod nieobecność moją.

Co do projektowania to Mirek ma rację, przede wszystkim na początek należy się zastanowić w jakiej skali chcemy mieć gotowy produkt. Jak wiadomo każda skala ma swoje ograniczenia

i wymiary niektórych elementów należy odpowiednio generalizować . Ma to swoje podłoże w tym że niektórych elementów nie da się przedstawić w danej skali i należy je odpowiednio

uprościć bądź po prostu pominąć lub zastosować odpowiednią technologię wykonawstwa. Problem pojawia się w elementach, które pierwotnie w oryginale były wykonane metodą odlewów

i miałem z nimi nie lada zagwostkę jak to w ogóle wymodelować te wszystkie zaokrąglenia i połączenia brył w jedną całość. Tak jest w przypadku wykonania wielu zaworów i innych podzespołów

gdzie przenikanie się wzajemne brył o różnych nieforemnych kształtach było dla mnie kłopotliwe i musiałem się posiłkować zdjęciami bo czasem ciężko było sobie wyobrazić dany element z samych rysunków technicznych.

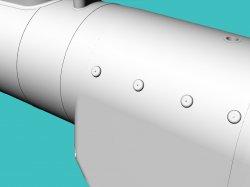

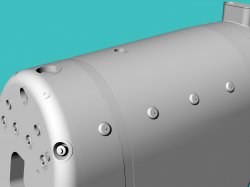

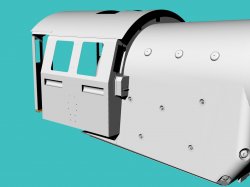

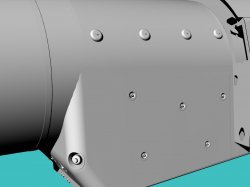

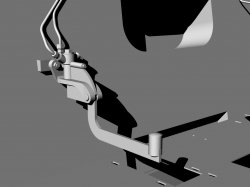

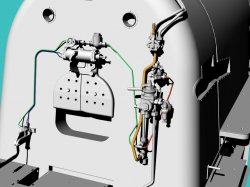

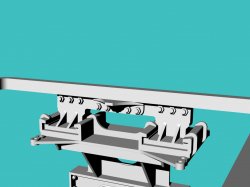

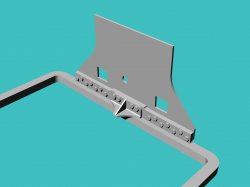

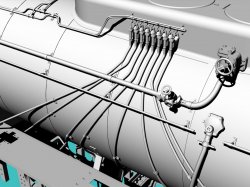

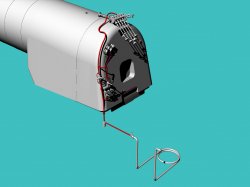

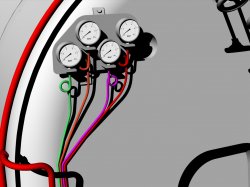

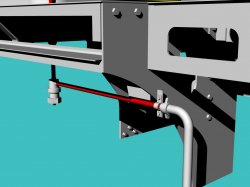

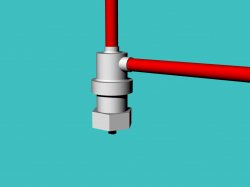

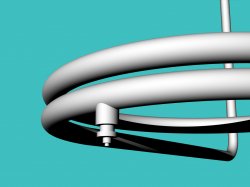

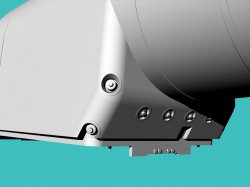

A tym czasem w fabryce powstają kolejne elementy tym razem części pneumatycznego napędu drzwiczek paleniskowych.

Stopka napędu

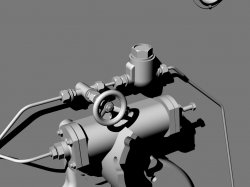

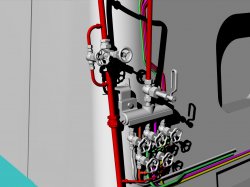

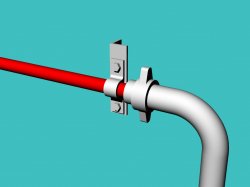

Zawór odcinający oraz filtr powietrza

Rozdzielacz

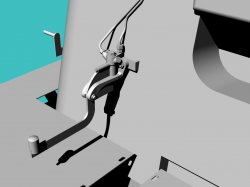

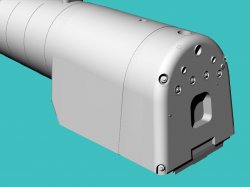

Na koniec podłączenie przewodów powietrznych i krótki opis podłączenia

Podłączenie przewodów od rozdzielacza który jak sama nazwa wskazuje rozdysponowuje sprężone powietrze pochodzące ze zbiornika głównego do poszczególnych podzespołów.

Kolor żółty to przewód do kurka piasecznicy sterującym dyszami którymi podawany jest piasek rurami pod koła w odpowiednim kierunku jazdy "tył" "przód"

Czerwony przewód od trójnika na rozdzielaczu do zaworu dodatkowego maszynisty, zielony od trójnika przez filtr powietrza i zawór odcinający do korpusu stopki oraz niebieski do cylindra drzwiczek paleniskowych.

Naciśniecie stopki powoduje otwarcie zaworu w korpusie i swobodny przepływ sprężonego powietrza do cylindra gdzie tłok wprowadzany jest w ruch i odchyla drzwiczki.

Widzę że dyskusja rozgorzała na dobre pod nieobecność moją.

Co do projektowania to Mirek ma rację, przede wszystkim na początek należy się zastanowić w jakiej skali chcemy mieć gotowy produkt. Jak wiadomo każda skala ma swoje ograniczenia

i wymiary niektórych elementów należy odpowiednio generalizować . Ma to swoje podłoże w tym że niektórych elementów nie da się przedstawić w danej skali i należy je odpowiednio

uprościć bądź po prostu pominąć lub zastosować odpowiednią technologię wykonawstwa. Problem pojawia się w elementach, które pierwotnie w oryginale były wykonane metodą odlewów

i miałem z nimi nie lada zagwostkę jak to w ogóle wymodelować te wszystkie zaokrąglenia i połączenia brył w jedną całość. Tak jest w przypadku wykonania wielu zaworów i innych podzespołów

gdzie przenikanie się wzajemne brył o różnych nieforemnych kształtach było dla mnie kłopotliwe i musiałem się posiłkować zdjęciami bo czasem ciężko było sobie wyobrazić dany element z samych rysunków technicznych.

A tym czasem w fabryce powstają kolejne elementy tym razem części pneumatycznego napędu drzwiczek paleniskowych.

Stopka napędu

Zawór odcinający oraz filtr powietrza

Rozdzielacz

Na koniec podłączenie przewodów powietrznych i krótki opis podłączenia

Podłączenie przewodów od rozdzielacza który jak sama nazwa wskazuje rozdysponowuje sprężone powietrze pochodzące ze zbiornika głównego do poszczególnych podzespołów.

Kolor żółty to przewód do kurka piasecznicy sterującym dyszami którymi podawany jest piasek rurami pod koła w odpowiednim kierunku jazdy "tył" "przód"

Czerwony przewód od trójnika na rozdzielaczu do zaworu dodatkowego maszynisty, zielony od trójnika przez filtr powietrza i zawór odcinający do korpusu stopki oraz niebieski do cylindra drzwiczek paleniskowych.

Naciśniecie stopki powoduje otwarcie zaworu w korpusie i swobodny przepływ sprężonego powietrza do cylindra gdzie tłok wprowadzany jest w ruch i odchyla drzwiczki.

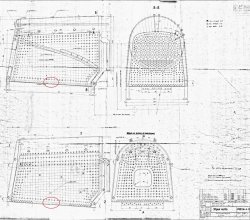

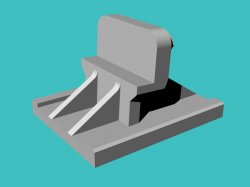

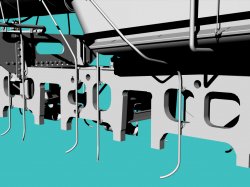

Miałem trochę wolnej chwili i postanowiłem powrócić do kilku istotnych elementów, których wcześniej nie udało mi się wykonać zw względu na brak części przyległych tak aby je odpowiednio spasować.

Wykonałem ślizgi dźwigara poprzecznego na którym oparty jest wieniec stojaka

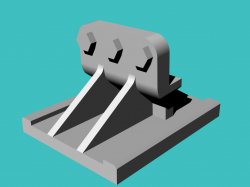

Tutaj wspomniany wieniec

U mnie będzie on bez otworu ale dodatkowo wykonałem go jak powinno być aby pokazać jak wygląda w rzeczywistości. Będzie to element mało widoczny od spodu dodatkowo brak w modelu rusztowin,

które i tak przysłonięte są, podobnie jak sam wieniec, od dołu przez popielnik.

Dodatkowo widoczne są wsporniki dźwigara rusztowin to te takie z dzióbkami na powyższych zdjęciach wieńca.

Wykonałem ślizgi dźwigara poprzecznego na którym oparty jest wieniec stojaka

Tutaj wspomniany wieniec

U mnie będzie on bez otworu ale dodatkowo wykonałem go jak powinno być aby pokazać jak wygląda w rzeczywistości. Będzie to element mało widoczny od spodu dodatkowo brak w modelu rusztowin,

które i tak przysłonięte są, podobnie jak sam wieniec, od dołu przez popielnik.

Dodatkowo widoczne są wsporniki dźwigara rusztowin to te takie z dzióbkami na powyższych zdjęciach wieńca.

Ostatnio edytowane:

Jak wiadomo każda skala ma swoje ograniczenia i wymiary niektórych elementów należy odpowiednio generalizować . Ma to swoje podłoże w tym że niektórych elementów nie da się przedstawić w danej skali i należy je odpowiednio uprościć bądź po prostu pominąć lub zastosować odpowiednią technologię wykonawstwa. Problem pojawia się w elementach, które pierwotnie w oryginale były wykonane metodą odlewów i miałem z nimi nie lada zagwostkę jak to w ogóle wymodelować te wszystkie zaokrąglenia i połączenia brył w jedną całość. Tak jest w przypadku wykonania wielu zaworów i innych podzespołów

gdzie przenikanie się wzajemne brył o różnych nieforemnych kształtach było dla mnie kłopotliwe i musiałem się posiłkować zdjęciami bo czasem ciężko było sobie wyobrazić dany element z samych rysunków technicznych.

gdzie przenikanie się wzajemne brył o różnych nieforemnych kształtach było dla mnie kłopotliwe i musiałem się posiłkować zdjęciami bo czasem ciężko było sobie wyobrazić dany element z samych rysunków technicznych.

Fajna sprawa ze zbudowaniem takiego parowozu , filmik interesujący pokazujący sporo zagadnień o funkcjonowaniu takiego parowozu.

Takich filmów o modelach widziałem sporo na internetach i na tym forum i muszę przyznać robią wrażenie.

Co do budowy takiego modelu to najpierw musiałbym mieć taki sporej wielkości warsztat z wieloma urządzeniami jak frezarki, giętarki itp.

Bo w domowych warunkach to raczej lipa co najwyżej karton lub pcv

Materiały te nie potrzebują aż tak skomplikowanych urządzeń wystarczy nożyk i klej

Takich filmów o modelach widziałem sporo na internetach i na tym forum i muszę przyznać robią wrażenie.

Co do budowy takiego modelu to najpierw musiałbym mieć taki sporej wielkości warsztat z wieloma urządzeniami jak frezarki, giętarki itp.

Bo w domowych warunkach to raczej lipa co najwyżej karton lub pcv

Materiały te nie potrzebują aż tak skomplikowanych urządzeń wystarczy nożyk i klej

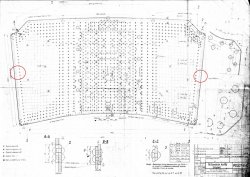

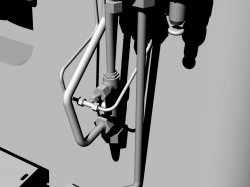

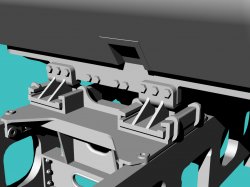

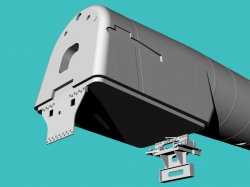

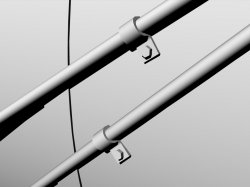

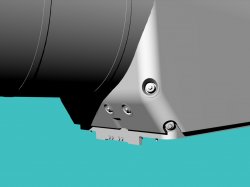

W wolnej chwili zrobiłem brakujące elementy a mianowicie rury piaskowe piasecznicy.

Poniżej sposób mocowania do walczaka i do ostojnic

Pierwotnie w projekcie i w egzemplarzu testowym było osiem szt. na każda stronę. W późniejszym czasie zrezygnowano z tej pod oś IV dowiązaną być może dlatego że nie była konieczna

i dodatkowo utrudniała prace przy popielniku. Podobnie pewnie było z ta rurą od prądnicy po prawej do zakrapiacza popielnika która została zdemontowana gdzieś kiedyś i zamontowana została do góry wylotem do atmosfery

Poniżej sposób mocowania do walczaka i do ostojnic

Pierwotnie w projekcie i w egzemplarzu testowym było osiem szt. na każda stronę. W późniejszym czasie zrezygnowano z tej pod oś IV dowiązaną być może dlatego że nie była konieczna

i dodatkowo utrudniała prace przy popielniku. Podobnie pewnie było z ta rurą od prądnicy po prawej do zakrapiacza popielnika która została zdemontowana gdzieś kiedyś i zamontowana została do góry wylotem do atmosfery

Pierwotnie w projekcie i w egzemplarzu testowym było osiem szt. na każda stronę. W późniejszym czasie zrezygnowano z tej pod oś IV dowiązaną być może dlatego że nie była konieczna

i dodatkowo utrudniała prace przy popielniku. Podobnie pewnie było z ta rurą od prądnicy po prawej do zakrapiacza popielnika która została zdemontowana gdzieś kiedyś i zamontowana została do góry wylotem do atmosfery

i dodatkowo utrudniała prace przy popielniku. Podobnie pewnie było z ta rurą od prądnicy po prawej do zakrapiacza popielnika która została zdemontowana gdzieś kiedyś i zamontowana została do góry wylotem do atmosfery

Lokomotywie piasek też był potrzebny przy pokonywaniu wzniesień. Moje doświadczenie to wzniesienie na łącznicy Białystok- Białystok Starosielce ; podjazd pod stację Brzstowica: B.Fabryczny: odcinek Knyszyn-Mońki/Mońki -Osowiec, Łapy-Baciuty, Suwalski odcinek-Sidra. W-wa Wsch. Ciężki pociąg towarowy zwalnia pod górkę i zwalnia do zera Czasem trzeba posypać piaskiem pod koła, by jakoś jechać w czasie deszczu, czy zaszronienia.Wszędzie trzeba było posypać momentami piaskiem pod koła...kwestia znajomości szlaku i świadomość tego, co się ma na ogonie...Doprowadzić pociąg w czasie do celu, to była dewizą maszynisty

Ostatnio edytowane:

Witam

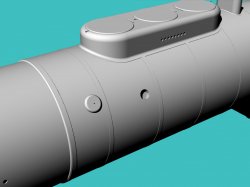

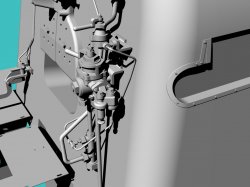

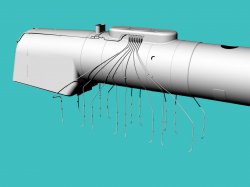

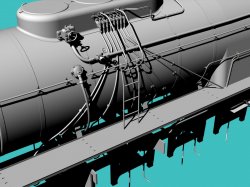

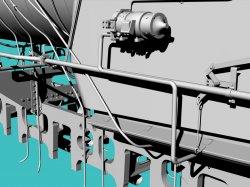

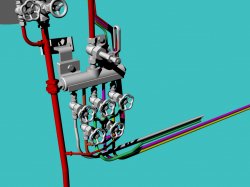

Dawno nic nie wrzucałem. Pochłonęło mnie orurowanie i część osprzętu stokera zawieszonego na stojaku.

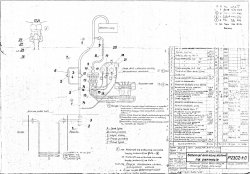

Nie będę się rozpisywał które rury są do czego zamieszczam ogólny schemat ich przebiegu.

Dorobione zostały też wszelkiego rodzaju zawory, rozdzielacz pary oraz łącznik pomiędzy parowozem a tendrem.

Dodałem trochę kolorów aby było to bardziej widoczne bo powoli ogólnie już dostaje oczopląsu od tych rurek

Kilka detali

Dawno nic nie wrzucałem. Pochłonęło mnie orurowanie i część osprzętu stokera zawieszonego na stojaku.

Nie będę się rozpisywał które rury są do czego zamieszczam ogólny schemat ich przebiegu.

Dorobione zostały też wszelkiego rodzaju zawory, rozdzielacz pary oraz łącznik pomiędzy parowozem a tendrem.

Dodałem trochę kolorów aby było to bardziej widoczne bo powoli ogólnie już dostaje oczopląsu od tych rurek

Kilka detali

Jakoś się do tego stokera zabrać nie mogę więc żeby się za bardzo nie odrywać od projektu machnąłem wyczystki stojaka i rur cyrkulacyjnych znajdujące się na ścianie drzwiczkowej i podgardlanej.

Następne będą te na ścianie podniebnej ale zasłonięte są one specjalnie ukształtowaną otuliną więc będą niewidoczne. Będą same dekle.

Następne będą te na ścianie podniebnej ale zasłonięte są one specjalnie ukształtowaną otuliną więc będą niewidoczne. Będą same dekle.

Draccusie jeszcze dwie bardzo wazne wyczystki po srodku stojaka (tuż nad linią nitowania stojaka z skrzynia ogniową )po obydwu bokach , z tych właśnie wyczystek w stalincach były montowane dodatkowe zasuwy spustowe - główne zasuwy wiadomo były na ścianie podgardlanej i na walczaku ( chyba drugie dzwono)

| Autor wątku | Podobne wątki | Forum | Odpowiedzi | Data |

|---|---|---|---|---|

| 1:25 Parowóz Ty51 1:25 Angraf | Skala 1:25 | 3 |