-

Ten serwis używa "ciasteczek" (cookies). Korzystając z niego, wyrażasz zgodę na użycie plików cookies. Learn more.

Mój ZNTK Moje małe przeróbki, poprawki, naprawy modeli.

- Inicjator wątku Gagar358

- Data rozpoczęcia

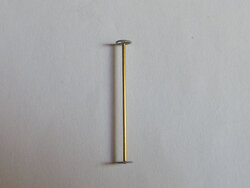

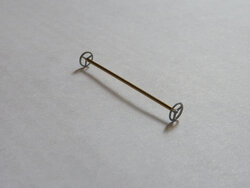

Wracając do tematu. Na początek rozwiercanie otworu do średnicy 0,6 mm (w większości rurek, tych do kół Piko). Mimo, że tylko nieznacznie rozwiercamy istniejący już otwór 0,4 mm należy robić to ostrożnie (powoli) i z wyczuciem, bo inaczej jeśli „przedobrzymy” to jak wspomniałem wcześniej, wiertło może się zaklinować a nawet obrócić zaciśniętą w imadełku rurkę i nieszczęście gotowe.

W sumie sprawa dosyć prosta. Parę zdjęć z tej „operacji”:

Po rozwierceniu trzeba ewentualnie jeszcze ręcznie wiertłem 0,6 mm dopasować otwory do trzpienia kół hamulca.

Znacznie trudniejsza sprawa z rozwiercaniem otworu do średnicy ok. 0,85 0,9 mm (do kół Roco).

Przy takiej średnicy otworu, grubość ścianki rurki 1 mm zmniejsza się do ok. 0,05 mm (jak papier!). W praktyce okazało się, że wiertarką można otwór bezpiecznie rozwiercić do średnicy 0,7 mm – później rurka zaczyna się deformować, wiertarka ma zwyczajnie zbyt szybkie obroty.

Dlatego większym wiertłem musiałem rozwiercać ręcznie, z początku obracając go po prostu palcami, później mocowałem wiertło w futerku wiertarki i obracałem go (tzn. futerko z wiertłem) również palcami, jednocześnie dociskając drugą ręką dźwignię wiertarki w dół. Mimo wszystko rurka i tak się nieco deformowała, ale w sumie dwie rurki jakoś udało się przygotować.

Takie jedno zdjęcie z wiertłem 0,8 mm - tu już używałem zwykłych wierteł, bez trzpienia:

I jeszcze rzut oka na moje stanowisko z modułem wiertarki:

Oczywiście bez okularów i lupy się nie obejdzie :

:

W sumie sprawa dosyć prosta. Parę zdjęć z tej „operacji”:

Po rozwierceniu trzeba ewentualnie jeszcze ręcznie wiertłem 0,6 mm dopasować otwory do trzpienia kół hamulca.

Znacznie trudniejsza sprawa z rozwiercaniem otworu do średnicy ok. 0,85 0,9 mm (do kół Roco).

Przy takiej średnicy otworu, grubość ścianki rurki 1 mm zmniejsza się do ok. 0,05 mm (jak papier!). W praktyce okazało się, że wiertarką można otwór bezpiecznie rozwiercić do średnicy 0,7 mm – później rurka zaczyna się deformować, wiertarka ma zwyczajnie zbyt szybkie obroty.

Dlatego większym wiertłem musiałem rozwiercać ręcznie, z początku obracając go po prostu palcami, później mocowałem wiertło w futerku wiertarki i obracałem go (tzn. futerko z wiertłem) również palcami, jednocześnie dociskając drugą ręką dźwignię wiertarki w dół. Mimo wszystko rurka i tak się nieco deformowała, ale w sumie dwie rurki jakoś udało się przygotować.

Takie jedno zdjęcie z wiertłem 0,8 mm - tu już używałem zwykłych wierteł, bez trzpienia:

I jeszcze rzut oka na moje stanowisko z modułem wiertarki:

Oczywiście bez okularów i lupy się nie obejdzie

-

1

-

1

-

1

- Pokaż wszystkie

Przygotowanie podwozia modeli do montażu zestawu rurek z kołami hamulca to zasadniczo dwie kwestie:

- obmyślenie sposobu osadzenia tych rurek w ustalonej i niezmiennej pozycji oraz ustalenie właściwej pozycji kół w modelu (w pionie i w poziomie),

- obmyślenie możliwie pewnego mocowania ich w podwoziu z uwzględnieniem możliwości prostej wymiany takiego zestawu.

Kwestię osadzenia rurek rozwiązałem w dość prosty choć nieco pracochłonny sposób, który jednak pozwolił na właściwe i niezmienne ich położenie. Jest to też z grubsza zrobione podobnie jak w prawdziwym wagonie – po obu stronach podwozia miały być zamocowane (przyklejone) mosiężne elementy do osadzenia w nich rurki z kołami.

Ustalenie właściwej pozycji kół hamulca w modelu, jak się okazało, wymagało wielu prób i porównywania z masą zdjęć tych węglarek (niestety tu znowu odezwało się moje zamiłowanie do szczegółów ). W tym celu zrobiłem takie próbne elementy, czyli kątowniki z otworami na rurkę, które na czas prób przyklejałem zwykłym klejem do papieru. Nawet całkiem mocno się to trzymało

). W tym celu zrobiłem takie próbne elementy, czyli kątowniki z otworami na rurkę, które na czas prób przyklejałem zwykłym klejem do papieru. Nawet całkiem mocno się to trzymało  .

.

Po wstępnym określeniu (pomiarach) wymiarów i przyklejeniu kątowników oraz włożeniu rurki z kołem porównywałem to ze zdjęciami prawdziwych wagonów. I tak w kółko, odklejałem kątowniki, skracałem je, znów przyklejałem aż uznałem, że koło jest (na moje oko) we właściwej pozycji.

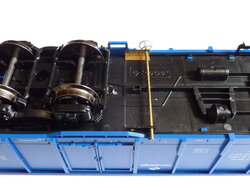

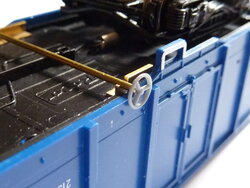

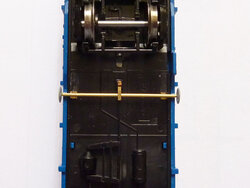

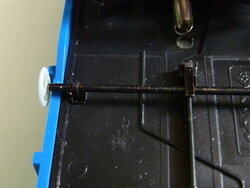

Tak to wyglądało po przyklejeniu kątowników - jako niezmienny punkt ustalenia położenia kątownika wykorzystałem tą jakby kryzę w podwoziu z lewej strony na zdjęciach (chyba imitacja belki poprzecznej), która wystaje tylko lekko nad płaszczyzną podwozia ale wystarczy jako swoisty zderzak/oparcie dla kątownika:

Pierwsze przymiarki rurki z kołem:

Edit:

Zapomniałem dodać, że na tej środkowej wysokiej kryzie w podwoziu trzeba wypiłować wgłębienie na rurkę (zaznaczyłem to miejsce białym pisakiem).

- obmyślenie sposobu osadzenia tych rurek w ustalonej i niezmiennej pozycji oraz ustalenie właściwej pozycji kół w modelu (w pionie i w poziomie),

- obmyślenie możliwie pewnego mocowania ich w podwoziu z uwzględnieniem możliwości prostej wymiany takiego zestawu.

Kwestię osadzenia rurek rozwiązałem w dość prosty choć nieco pracochłonny sposób, który jednak pozwolił na właściwe i niezmienne ich położenie. Jest to też z grubsza zrobione podobnie jak w prawdziwym wagonie – po obu stronach podwozia miały być zamocowane (przyklejone) mosiężne elementy do osadzenia w nich rurki z kołami.

Ustalenie właściwej pozycji kół hamulca w modelu, jak się okazało, wymagało wielu prób i porównywania z masą zdjęć tych węglarek (niestety tu znowu odezwało się moje zamiłowanie do szczegółów

Po wstępnym określeniu (pomiarach) wymiarów i przyklejeniu kątowników oraz włożeniu rurki z kołem porównywałem to ze zdjęciami prawdziwych wagonów. I tak w kółko, odklejałem kątowniki, skracałem je, znów przyklejałem aż uznałem, że koło jest (na moje oko) we właściwej pozycji.

Tak to wyglądało po przyklejeniu kątowników - jako niezmienny punkt ustalenia położenia kątownika wykorzystałem tą jakby kryzę w podwoziu z lewej strony na zdjęciach (chyba imitacja belki poprzecznej), która wystaje tylko lekko nad płaszczyzną podwozia ale wystarczy jako swoisty zderzak/oparcie dla kątownika:

Pierwsze przymiarki rurki z kołem:

Edit:

Zapomniałem dodać, że na tej środkowej wysokiej kryzie w podwoziu trzeba wypiłować wgłębienie na rurkę (zaznaczyłem to miejsce białym pisakiem).

Ostatnio edytowane:

-

3

-

7

- Pokaż wszystkie

Po ustaleniu (jak się przynajmniej wydawało) ostatecznie właściwej pozycji koła hamulca, należało zrobić docelowe kątowniki, które miały stanowić podporę dla zestawu rurki z kołami.

Kątowniki mają mieć otwór na rurkę 1 mm, więc przyjąłem że ich szerokość będzie wynosiła 2 mm.

Do ich wykonania użyłem mosiężnego profilu ceownika o wymiarach 4 x 2 x 0,5 mm, który akurat miałem w domu (dość dawno kupiony wraz z innymi tego rodzaju elementami). Użyłem tego ceownika, ponieważ miał akurat odpowiednie wymiary do tego celu (wysokość 4 mm).

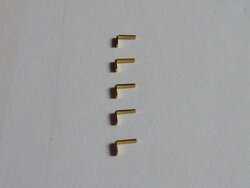

Wpierw odciąłem jeden bok ceownika, tak aby otrzymać odpowiedniej wielości (wysokości) kątownik. Po jego przygotowaniu zabrałem się do pocięcia go na docelowe kawałki szerokości 2 mm. Najpierw wstępne przycięcie na nieco szersze kawałki:

Następnie należało je ostatecznie dociąć (doszlifować) dokładnie na wymiar 2 mm. Dzięki mojej maszynce (tu jako piła tarczowa) mogę z dużą dokładnością zrobić dowolną ilość powtarzalnych elementów.

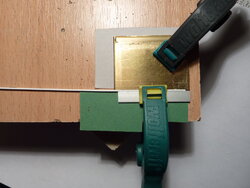

Wpierw przystawiam element do prowadnicy (kawałek mosiężnej blachy 1 mm) i przyklejam do (przyklejonej od spodu blachy) taśmy klejącej:

a następnie dociskam zagiętą blaszką, aby element się nie przesunął podczas cięcia:

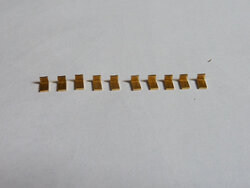

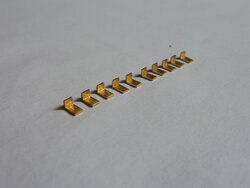

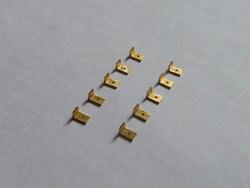

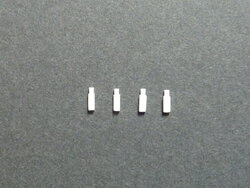

Docięte kątowniczki, przygotowane do dalszej obróbki (wiercenie i docięcie na finalny wymiar).

Kątowniki mają mieć otwór na rurkę 1 mm, więc przyjąłem że ich szerokość będzie wynosiła 2 mm.

Do ich wykonania użyłem mosiężnego profilu ceownika o wymiarach 4 x 2 x 0,5 mm, który akurat miałem w domu (dość dawno kupiony wraz z innymi tego rodzaju elementami). Użyłem tego ceownika, ponieważ miał akurat odpowiednie wymiary do tego celu (wysokość 4 mm).

Wpierw odciąłem jeden bok ceownika, tak aby otrzymać odpowiedniej wielości (wysokości) kątownik. Po jego przygotowaniu zabrałem się do pocięcia go na docelowe kawałki szerokości 2 mm. Najpierw wstępne przycięcie na nieco szersze kawałki:

Następnie należało je ostatecznie dociąć (doszlifować) dokładnie na wymiar 2 mm. Dzięki mojej maszynce (tu jako piła tarczowa) mogę z dużą dokładnością zrobić dowolną ilość powtarzalnych elementów.

Wpierw przystawiam element do prowadnicy (kawałek mosiężnej blachy 1 mm) i przyklejam do (przyklejonej od spodu blachy) taśmy klejącej:

a następnie dociskam zagiętą blaszką, aby element się nie przesunął podczas cięcia:

Docięte kątowniczki, przygotowane do dalszej obróbki (wiercenie i docięcie na finalny wymiar).

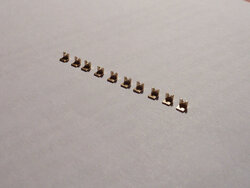

W sumie zrobiłem 15 szt. tych wsporników (choć póki co potrzebuję 10 szt. do 5-ciu modeli). Wywiercenie otworów w tak małych elementach i do tego w takim samym miejscu, a więc dokładnie w środku i na tej samej wysokości, to nie lada wyzwanie. Przede wszystkim trzeba je jakoś w pewny sposób przytrzymać podczas wiercenia, do tego trasowanie punktów pod otwory w takich małych elementach to też masakra, przynajmniej przy większej ilości.

Na szczęście mam już pewne sposoby i narzędzia na radzenie sobie z takimi wyzwaniami .

.

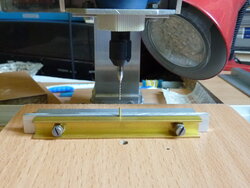

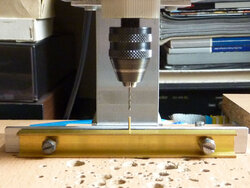

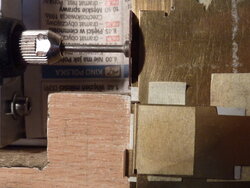

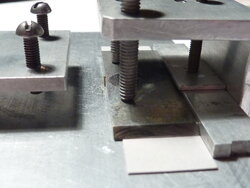

I tak można powiedzieć, że czasem do ustrzelenia muchy trzeba przygotować armatę . Aby w tych drobiazgach wywiercić otwory użyłem stosunkowo dużego stolika montażowego, którego używam już od dawna, czy to właśnie do wiercenia czy lutowania elementów jakiejś większej konstrukcji.

. Aby w tych drobiazgach wywiercić otwory użyłem stosunkowo dużego stolika montażowego, którego używam już od dawna, czy to właśnie do wiercenia czy lutowania elementów jakiejś większej konstrukcji.

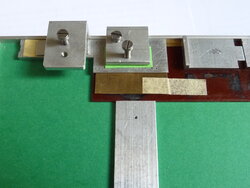

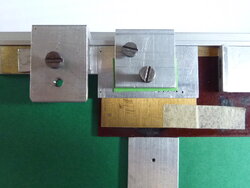

Stolik to kawałek płyty meblowej o wymiarach 25 x 9 cm z przykręconymi z trzech stron kątownikami aluminiowymi i możliwością przykręcenia, w zależności od potrzeb, niewielkich kątowników służących do przytrzymania w ustalonym miejscu obrabianych elementów:

Do ustawienia każdego kątownika w tym samym miejscu pod wiercenie otworu musiałem tak oto przygotować stolik montażowy:

Na ostatnim zdjęciu dobrze widać ten malutki mosiężny kątownik, który położyłem na kawałku płytki grubości 1,5 mm i docisnąłem do krawędzi stolika. Od prawej strony jest dociśnięty dłuższym kawałkiem takiego samego kątownika (jak ten wiercony). Całość dociśnięta od góry śrubkami M3. Z lewej strony jest dokręcony na stałe (na czas wiercenia) taki zderzak z kawałka płaskownika aluminiowego grub. 3 mm.

Żeby możliwe było wywiercenie w każdym z kątowników otworu dokładnie w tym samym miejscu, zrobiłem z kawałka jakiejś starej aluminiowej blaszki grubości 1 mm taki szablon, w którym wywierciłem otwór 0,5 mm - później, już bez szablonu, otwory będą rozwiercone większymi wiertłami do średnicy 1 mm. Ponieważ kątownik ma 2 mm szerokości, otwór w szablonie jest w odpowiedniej odległości od jego krawędzi.

Szablon z otworem (a właściwie dwoma) z lewej strony:

A tak to wygląda przygotowane do "operacji" wiercenia:

Na koniec wiercenie. Stolik montażowy ustawiany do aluminiowego zderzaka, dokładnie w odpowiednim miejscu pod wiertarką, tak aby nie trzeba było za każdym razem "celować" wiertłem w otwór w szablonie.

I po wierceniu:

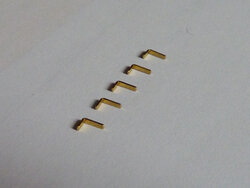

Efekt końcowy, chociaż to nie jest jeszcze ostateczny wygląd kątowników jakie znajdą się w modelach .

.

Na szczęście mam już pewne sposoby i narzędzia na radzenie sobie z takimi wyzwaniami

I tak można powiedzieć, że czasem do ustrzelenia muchy trzeba przygotować armatę

Stolik to kawałek płyty meblowej o wymiarach 25 x 9 cm z przykręconymi z trzech stron kątownikami aluminiowymi i możliwością przykręcenia, w zależności od potrzeb, niewielkich kątowników służących do przytrzymania w ustalonym miejscu obrabianych elementów:

Do ustawienia każdego kątownika w tym samym miejscu pod wiercenie otworu musiałem tak oto przygotować stolik montażowy:

Na ostatnim zdjęciu dobrze widać ten malutki mosiężny kątownik, który położyłem na kawałku płytki grubości 1,5 mm i docisnąłem do krawędzi stolika. Od prawej strony jest dociśnięty dłuższym kawałkiem takiego samego kątownika (jak ten wiercony). Całość dociśnięta od góry śrubkami M3. Z lewej strony jest dokręcony na stałe (na czas wiercenia) taki zderzak z kawałka płaskownika aluminiowego grub. 3 mm.

Żeby możliwe było wywiercenie w każdym z kątowników otworu dokładnie w tym samym miejscu, zrobiłem z kawałka jakiejś starej aluminiowej blaszki grubości 1 mm taki szablon, w którym wywierciłem otwór 0,5 mm - później, już bez szablonu, otwory będą rozwiercone większymi wiertłami do średnicy 1 mm. Ponieważ kątownik ma 2 mm szerokości, otwór w szablonie jest w odpowiedniej odległości od jego krawędzi.

Szablon z otworem (a właściwie dwoma) z lewej strony:

A tak to wygląda przygotowane do "operacji" wiercenia:

Na koniec wiercenie. Stolik montażowy ustawiany do aluminiowego zderzaka, dokładnie w odpowiednim miejscu pod wiertarką, tak aby nie trzeba było za każdym razem "celować" wiertłem w otwór w szablonie.

I po wierceniu:

Efekt końcowy, chociaż to nie jest jeszcze ostateczny wygląd kątowników jakie znajdą się w modelach

Ostatnio mniej było czasu na pisanie, spróbuje się trochę skracać bo może opisuję to zbyt szczegółowo .

.

Przygotowane kątowniczki - wsporniki z otworami trzeba było jeszcze próbnie przykleić do podwozia i sprawdzić czy wszystko jest ok. W tym celu musiałem dociąć odpowiedniej długości kawałki kątowników wyznaczających dokładne miejsce wklejenia ww. wsporników.

Tak to wyglądało:

Teraz pozostało nadać ostateczny kształt tym kątowniczkom - wspornikom pod rurki. Ponieważ cały zestaw rurka z kołami hamulca ma być wymienny, wsporniki nie mogły mieć otworu ale coś w rodzaju łoża, na którym będzie spoczywać taki zestaw.

W tym celu należało odciąć górną część kątowniczka do połowy średnicy otworu, czyli tak:

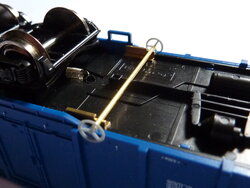

Na koniec tego etapu generalne przymiarki:

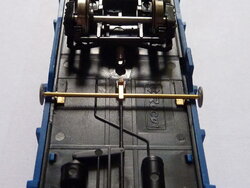

i z zestawem rurka z kołami hamulca:

Przygotowane kątowniczki - wsporniki z otworami trzeba było jeszcze próbnie przykleić do podwozia i sprawdzić czy wszystko jest ok. W tym celu musiałem dociąć odpowiedniej długości kawałki kątowników wyznaczających dokładne miejsce wklejenia ww. wsporników.

Tak to wyglądało:

Teraz pozostało nadać ostateczny kształt tym kątowniczkom - wspornikom pod rurki. Ponieważ cały zestaw rurka z kołami hamulca ma być wymienny, wsporniki nie mogły mieć otworu ale coś w rodzaju łoża, na którym będzie spoczywać taki zestaw.

W tym celu należało odciąć górną część kątowniczka do połowy średnicy otworu, czyli tak:

Na koniec tego etapu generalne przymiarki:

i z zestawem rurka z kołami hamulca:

-

7

-

3

- Pokaż wszystkie

Uzupełnienie do poprzedniego postu - kątowniki (tymczasowe do ustalenie pozycji kątowniczków - wsporników) i same wsporniki przyklejone jeszcze na tym etapie klejem do papieru aby można je było odkleić.

Po stwierdzeniu, że wszystko jest ok wsporniki zostały odklejone a następnie przyklejone już na stałe klejem CA w żelu firmy Pattex. Przed przyklejeniem, wsporniki pomalowałem od zewnątrz na czarno .... a jakże, pisakiem

wsporniki zostały odklejone a następnie przyklejone już na stałe klejem CA w żelu firmy Pattex. Przed przyklejeniem, wsporniki pomalowałem od zewnątrz na czarno .... a jakże, pisakiem . Później pomaluje je również od wewnątrz. Ze względu na wielkość (a raczej "małość"

. Później pomaluje je również od wewnątrz. Ze względu na wielkość (a raczej "małość" ) tych elementów i miejsce ich wklejania, zamiast pęsety użyłem do ich przenoszenia ołówka klejącego.

) tych elementów i miejsce ich wklejania, zamiast pęsety użyłem do ich przenoszenia ołówka klejącego.

No to trochę fotek po tych zabiegach:

Po odklejeniu tymczasowych kątowników zostały resztki kleju, które oczywiście na koniec usunę. Używam do tego celu patyczka do uszu namoczonego w ciepłej wodzie.

To już prawie wszystko. Na koniec zostaje ostatni etap - kwestia mocowania całego zestawu: rurka z kołami hamulca do podwozia. To wkrótce .

.

Po stwierdzeniu, że wszystko jest ok

No to trochę fotek po tych zabiegach:

Po odklejeniu tymczasowych kątowników zostały resztki kleju, które oczywiście na koniec usunę. Używam do tego celu patyczka do uszu namoczonego w ciepłej wodzie.

To już prawie wszystko. Na koniec zostaje ostatni etap - kwestia mocowania całego zestawu: rurka z kołami hamulca do podwozia. To wkrótce

-

3

-

1

- Pokaż wszystkie

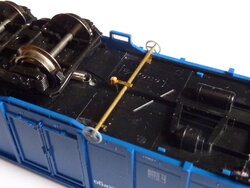

Mocowanie rurki z kołami hamulca do podwozia

Przyznam,że długo myślałem nad sposobem mocowania tej rurki do podwozia, tak żeby nie ingerować w jego strukturę. Nie chciałem tu już doklejać jakichś dodatkowych elementów, czegoś wiercić itd. Niestety nie ma tu fabrycznie dobrego miejsca, które można by w oczywisty sposób wykorzystać, stąd sporo się nad tym nagłówkowałem.

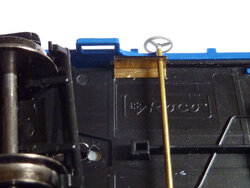

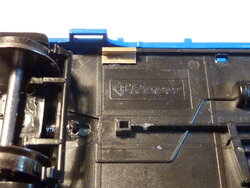

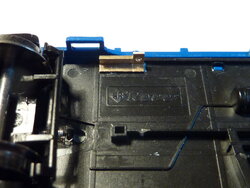

Ale w końcu i tu znalazłem, jak się okazało, dosyć proste rozwiązanie . Otóż na końcu tej środkowej wysokiej kryzy jest taki jakby "kominek" z prostokątnym otworem, który znajduje się w pobliżu osi owej rurki z kołami hamulca - zaznaczony zieloną strzałką:

. Otóż na końcu tej środkowej wysokiej kryzy jest taki jakby "kominek" z prostokątnym otworem, który znajduje się w pobliżu osi owej rurki z kołami hamulca - zaznaczony zieloną strzałką:

Wpadłem na pomysł, aby wykorzystać ten otwór i umieścić w nim wąski kawałek blaszki zagiętej pod kątem 90 stopni (taki kątownik). Kątownik ten byłby zablokowany w otworze rodzajem kołka dokładnie dopasowanym do otworu z włożonym już rzeczonym kątownikiem. W ten sposób kątownik mocno by się trzymał na swoim miejscu i dociskał rurkę do podłoża.

To byłoby wystarczające do właściwego trzymania się rurki w podwoziu. Ewentualnie trzeba by było jeszcze ją zabezpieczyć przed przesuwaniem się na boki.

Po pomiarze otworu "kominka", kątownik zrobiłem z blaszki mosiężnej grubości 0,4 mm i szerokości ok. 1 mm, tak aby był on dokładnie dopasowany do szerokości otworu.

Po docięciu odpowiedniej wielkości blaszek należało je tylko zagiąć. W zasadzie to banał i nie byłoby o czym pisać, ale zamiast zagiąć to w imadle, co wcale nie jest aż takie proste ze względu na bardzo małe rozmiary elementu i zagięcie go dokładnie na ustalony wymiar, użyłem do tego takiej mojej mini zaginarki, którą zrobiłem dość dawno temu do jednego konkretnego celu. Jak się okazało, przydała się ona później do zaginania wielu innych (czasem skomplikowanych) elementów do modeli. Myślę więc, że warto ją przy tej okazji pokazać.

Tak wyglądało zaginanie prostego kątowniczka.

1) blaszka umieszczona i dociśnięta w zaginarce, wystaje na żądaną długość, dopasowaną do kawałka ceownika odpowiedniego rozmiaru:

2) po usunięciu ceownika, przygotowane do zaginania:

3) przed właściwym zaginaniem, blaszkę która leży płasko na podstawie zaginarki, trzeba wstępnie zagiąć np. cienkim ostrzem scyzoryka:

4) następnie dociskam blaszkę zderzakiem zaginarki (coś jak szczęka imadła) pokręcając śrubą widoczną na pierwszym zdjęciu. Dodatkowo między zderzak a blaszkę wkładam kawałek mosiężnej grubszej blaszki (1-1,5 mm) żeby nie robić odcisku na czole zderzaka:

5) i zagięta blaszka dokładnie na wymiar i pod kątem 90 stopni - jak widać zagięcie jest "ostre" i taki element wygląda lepiej niż zaginany w imadle:

- jak widać zagięcie jest "ostre" i taki element wygląda lepiej niż zaginany w imadle:

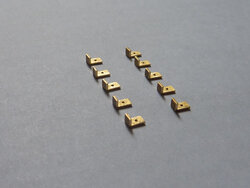

Na koniec gotowe kątowniczki:

Jak by ktoś był ciekawy, dodam jeszcze, że zaginarka jest zrobiona z elementów (profili) aluminiowych.

Podstawa zrobiona z płaskownika o grubości 1 cm i wymiarach 10 x 6 cm. Jak widać, to naprawdę mini zaginarka. Do wykonania bardziej skomplikowanych elementów dorabiam z grubszej blachy dodatkowo różne "szablony" potrzebne do uzyskania właściwego kształtu i wymiarów wykonywanych elementów.

Przyznam,że długo myślałem nad sposobem mocowania tej rurki do podwozia, tak żeby nie ingerować w jego strukturę. Nie chciałem tu już doklejać jakichś dodatkowych elementów, czegoś wiercić itd. Niestety nie ma tu fabrycznie dobrego miejsca, które można by w oczywisty sposób wykorzystać, stąd sporo się nad tym nagłówkowałem.

Ale w końcu i tu znalazłem, jak się okazało, dosyć proste rozwiązanie

Wpadłem na pomysł, aby wykorzystać ten otwór i umieścić w nim wąski kawałek blaszki zagiętej pod kątem 90 stopni (taki kątownik). Kątownik ten byłby zablokowany w otworze rodzajem kołka dokładnie dopasowanym do otworu z włożonym już rzeczonym kątownikiem. W ten sposób kątownik mocno by się trzymał na swoim miejscu i dociskał rurkę do podłoża.

To byłoby wystarczające do właściwego trzymania się rurki w podwoziu. Ewentualnie trzeba by było jeszcze ją zabezpieczyć przed przesuwaniem się na boki.

Po pomiarze otworu "kominka", kątownik zrobiłem z blaszki mosiężnej grubości 0,4 mm i szerokości ok. 1 mm, tak aby był on dokładnie dopasowany do szerokości otworu.

Po docięciu odpowiedniej wielkości blaszek należało je tylko zagiąć. W zasadzie to banał i nie byłoby o czym pisać, ale zamiast zagiąć to w imadle, co wcale nie jest aż takie proste ze względu na bardzo małe rozmiary elementu i zagięcie go dokładnie na ustalony wymiar, użyłem do tego takiej mojej mini zaginarki, którą zrobiłem dość dawno temu do jednego konkretnego celu. Jak się okazało, przydała się ona później do zaginania wielu innych (czasem skomplikowanych) elementów do modeli. Myślę więc, że warto ją przy tej okazji pokazać.

Tak wyglądało zaginanie prostego kątowniczka.

1) blaszka umieszczona i dociśnięta w zaginarce, wystaje na żądaną długość, dopasowaną do kawałka ceownika odpowiedniego rozmiaru:

2) po usunięciu ceownika, przygotowane do zaginania:

3) przed właściwym zaginaniem, blaszkę która leży płasko na podstawie zaginarki, trzeba wstępnie zagiąć np. cienkim ostrzem scyzoryka:

4) następnie dociskam blaszkę zderzakiem zaginarki (coś jak szczęka imadła) pokręcając śrubą widoczną na pierwszym zdjęciu. Dodatkowo między zderzak a blaszkę wkładam kawałek mosiężnej grubszej blaszki (1-1,5 mm) żeby nie robić odcisku na czole zderzaka:

5) i zagięta blaszka dokładnie na wymiar i pod kątem 90 stopni

Na koniec gotowe kątowniczki:

Jak by ktoś był ciekawy, dodam jeszcze, że zaginarka jest zrobiona z elementów (profili) aluminiowych.

Podstawa zrobiona z płaskownika o grubości 1 cm i wymiarach 10 x 6 cm. Jak widać, to naprawdę mini zaginarka. Do wykonania bardziej skomplikowanych elementów dorabiam z grubszej blachy dodatkowo różne "szablony" potrzebne do uzyskania właściwego kształtu i wymiarów wykonywanych elementów.

-

3

-

5

- Pokaż wszystkie

Kątowniczki gotowe, to do kompletu jeszcze wspomniane kołki do ich zablokowania w otworze.

Kołki nie powinny być zbyt twarde (np. z metalu) ani zbyt miękkie, tak by wchodziły na wcisk ale nie harowały powierzchni otworu. Uznałem, że najlepiej będzie to zrobić z drewna.

Wykorzystałem do tego listewkę modelarską grubości 2 mm, która jest zrobiona z dobrego drewna (nie strzępi się, nie rozdwaja). Dociąłem kilka dłuższych kawałków o przekroju 1 x1,1 mm, który ustalałem doświadczalnie. Później dotnie się z nich kawałki odpowiedniej długości, tak żeby wystawały mniej więcej na równo z kątownikiem.

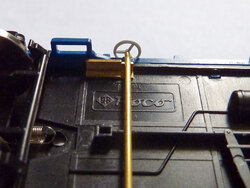

No i przyszedł czas na próbę generalną. W kryzie podwozia trzeba jeszcze wypiłować na odpowiednią głębokość rowek pod rurkę - robiłem to zgiętym na pół papierem ściernym. Oczywiście wcześniej zaznaczyłem to miejsce lekko pilniczkiem.

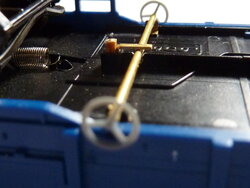

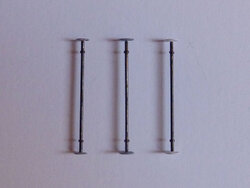

Do prób dociąłem nieco dłuższy kołek co by było łatwiej go wkładać i wyjmować. No to pęseta w dłoń, najpierw wkładamy kątownik a następnie kołek, dociskamy do oporu i gotowe :

:

I trochę więcej szczegółów:

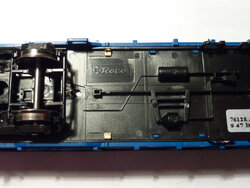

To jeszcze się schylamy i zaglądamy pod wagon :

:

Uff, niedługo finał .

.

Kołki nie powinny być zbyt twarde (np. z metalu) ani zbyt miękkie, tak by wchodziły na wcisk ale nie harowały powierzchni otworu. Uznałem, że najlepiej będzie to zrobić z drewna.

Wykorzystałem do tego listewkę modelarską grubości 2 mm, która jest zrobiona z dobrego drewna (nie strzępi się, nie rozdwaja). Dociąłem kilka dłuższych kawałków o przekroju 1 x1,1 mm, który ustalałem doświadczalnie. Później dotnie się z nich kawałki odpowiedniej długości, tak żeby wystawały mniej więcej na równo z kątownikiem.

No i przyszedł czas na próbę generalną. W kryzie podwozia trzeba jeszcze wypiłować na odpowiednią głębokość rowek pod rurkę - robiłem to zgiętym na pół papierem ściernym. Oczywiście wcześniej zaznaczyłem to miejsce lekko pilniczkiem.

Do prób dociąłem nieco dłuższy kołek co by było łatwiej go wkładać i wyjmować. No to pęseta w dłoń, najpierw wkładamy kątownik a następnie kołek, dociskamy do oporu i gotowe

I trochę więcej szczegółów:

To jeszcze się schylamy i zaglądamy pod wagon

Uff, niedługo finał

-

6

-

3

- Pokaż wszystkie

Oj, dłuuugo mnie tu nie było, niestety samo życie . Problemy zdrowotne, a do tego inne sprawy na które musiałem znaleźć czas, dość skutecznie wyeliminowały mnie na jakiś czas z czynnego zajmowania się modelami i udzielania się na forum. Jednak w miarę możliwości coś tam i przy modelach podłubałem i wreszcie mam trochę czasu żeby dokończyć nagle przerwaną relację

. Problemy zdrowotne, a do tego inne sprawy na które musiałem znaleźć czas, dość skutecznie wyeliminowały mnie na jakiś czas z czynnego zajmowania się modelami i udzielania się na forum. Jednak w miarę możliwości coś tam i przy modelach podłubałem i wreszcie mam trochę czasu żeby dokończyć nagle przerwaną relację .

.

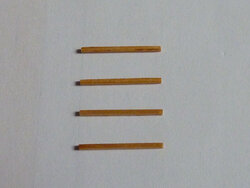

Do zakończenia prac z montażem kół hamulca ręcznego w węglarkach było zresztą już nie wiele roboty. Należało jeszcze tylko dorobić jakieś ograniczniki - blokady przesuwania się na boki rurek z kołami hamulca, dociąć na wymiar te drewniane kołki i pomalować wszystko na czarno.

Dość długo się zastanawiałem jak i z czego w prosty sposób zrobić te ograniczniki, w końcu pomógł trochę przypadek. Leżał mi gdzieś kawałek przewodu (drutu) w izolacji, która jak się okazało bardzo dobrze się do tego nadała - wchodziła na wcisk na mosiężne rurki kół hamulca.

Z tej izolacji dociąłem kawałki (takie krótkie rureczki) szerokości ok. 0,6 mm, które później naciągałem na rurki, tak aby całość pasownie wchodziła między wsporniki wklejone w podwoziu wagonu. Wcześniej pomalowałem rurki i czoła tych ograniczników czarnym pisakiem. Wprawdzie malowanie pisakiem mosiężnych rurek nie wyszło może najładniej, ale i tak wszystko jest pod spodem.

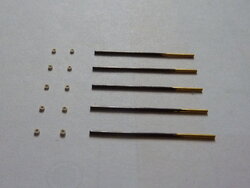

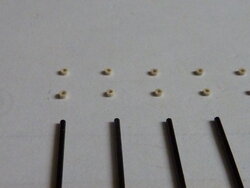

1) Częściowo pomalowane rurki i docięte ograniczniki (rureczki) z izolacji. Przy malowaniu czół ograniczników pomagało naciągnięcie na koniec wykałaczki:

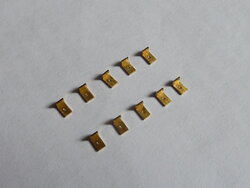

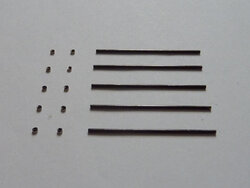

2) Wszystko pomalowane, skompletowane i gotowe do zamontowania:

3) Docięte na odpowiedni wymiar kołki do zablokowania kątowniczków trzymających rurkę z kołami w podwoziu:

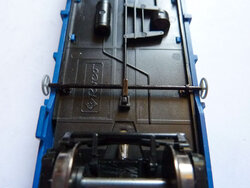

4) No i całość zamontowana w podwoziu wagonu:

W następnym poście mała sesja z efektu końcowego .

.

Do zakończenia prac z montażem kół hamulca ręcznego w węglarkach było zresztą już nie wiele roboty. Należało jeszcze tylko dorobić jakieś ograniczniki - blokady przesuwania się na boki rurek z kołami hamulca, dociąć na wymiar te drewniane kołki i pomalować wszystko na czarno.

Dość długo się zastanawiałem jak i z czego w prosty sposób zrobić te ograniczniki, w końcu pomógł trochę przypadek. Leżał mi gdzieś kawałek przewodu (drutu) w izolacji, która jak się okazało bardzo dobrze się do tego nadała - wchodziła na wcisk na mosiężne rurki kół hamulca.

Z tej izolacji dociąłem kawałki (takie krótkie rureczki) szerokości ok. 0,6 mm, które później naciągałem na rurki, tak aby całość pasownie wchodziła między wsporniki wklejone w podwoziu wagonu. Wcześniej pomalowałem rurki i czoła tych ograniczników czarnym pisakiem. Wprawdzie malowanie pisakiem mosiężnych rurek nie wyszło może najładniej, ale i tak wszystko jest pod spodem.

1) Częściowo pomalowane rurki i docięte ograniczniki (rureczki) z izolacji. Przy malowaniu czół ograniczników pomagało naciągnięcie na koniec wykałaczki:

2) Wszystko pomalowane, skompletowane i gotowe do zamontowania:

3) Docięte na odpowiedni wymiar kołki do zablokowania kątowniczków trzymających rurkę z kołami w podwoziu:

4) No i całość zamontowana w podwoziu wagonu:

W następnym poście mała sesja z efektu końcowego

-

7

-

2

- Pokaż wszystkie

Mała naprawa.

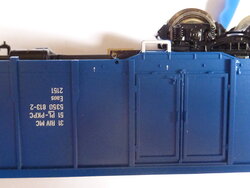

I znowu węglarka. W zeszłym roku kupiłem, między innymi, węglarkę Budamar firmy Abert Model. Bardzo ładny model węglarki, spotykanej (choć niezbyt często) na polskich szlakach zarówno w składach różnorodnych prywatnych węglarek jak i dość jednorodnych składach węglarek Budamaru.

Generalnie modele Alberta całkiem porządnie wykonane, przestrzenne elementy, takie jak poręcze pomalowane na odpowiedni kolor (jednak czasem krzywo wklejone). Niestety zdarzają się tu niezłe wpadki, np. w modelu RKM odpadł jeden stopień po lekkim jego dotknięciu, zaraz po wyjęciu z pudełka. Wkurzające, ale udało mi się go przykleić klejem CA w żelu, tak że praktycznie nie ma śladu.

No ale w przypadku rzeczonej węglarki Budamar to prawdziwa wpadka. Po otwarciu pudełka rzucił mi się w oczy brak poręczy. To jednak inny typ wagonu niż pozostałe, więc w pierwszej chwili pomyślałem, że może tu nie ma być poręczy. Sprawdziłem jak ten model wygląda na zdjęciach i … normalnie mnie zagotowało! Poręcze oczywiście powinny być!

Po wyjęciu z pudełka okazało się, że w modelu nie ma ani jednej z trzech poręczy, aż nie do wiary. Już myślałem, że trzeba będzie to zwracać i reklamować, kiedy zobaczyłem na dnie pudełka leżące sobie luzem wszystkie 3 brakujące poręcze.

Okazało się, że poręcze jak i miejsca gdzie mają być wklejone nosiły ślady kleju, więc najwyraźniej były bardzo słabo przyklejone i zwyczajnie odpadły.

Ponieważ nie miałem ochoty na „zabawę” w reklamacje, postanowiłem samemu te poręcze przykleić, zwłaszcza że miałem w tym już jakieś doświadczenie.

Tu jednak sprawa okazała się nie taka prosta, ponieważ węglarka ta ma poręcze przyklejane, albo raczej naklejane, na zewnątrz pudła a nie wpuszczone w otwory (jak znakomita większość modeli węglarek) co znacznie ułatwia ich właściwy montaż. Tak to wyglądało:

Z tego powodu prawidłowe przyklejenie tych poręczy było sporym wyzwaniem. Najpierw trzeba było oskrobać delikatnie, tak poręcze jak i miejsca na nie w pudle modelu, z pozostałości kleju. Jednak sposób montażu, przy braku otworów w które można jednoznacznie włożyć poręcz, powodował sporą trudność aby je ładnie i równo wkleić, mimo że w pudle są przeznaczone na to niewielkie wgłębienia.

Do tego dochodzi kolejny problem, jak (czym) tą poręcz chwycić i przytrzymać podczas klejenia. Palcami nie ma szans, natomiast chwycenie i pewne utrzymanie jej w pęsecie okazało się praktycznie również niewykonalne. Poręcz trzeba dokładnie przyłożyć i docisnąć do pudła co powoduje, że z uwagi na to iż jest ona okrągła i stosunkowo cienka, obraca się w pęsecie. I nie ma znaczenia jak mocno by tej pęsety nie ściskać

W związku z tym wymyśliłem taki prosty patent, co by dało się taki mały i wredny element jak poręcz chwycić palcami, bo tylko to daje pewne utrzymanie we właściwej pozycji.

element jak poręcz chwycić palcami, bo tylko to daje pewne utrzymanie we właściwej pozycji.

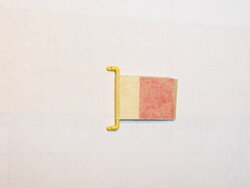

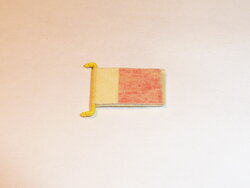

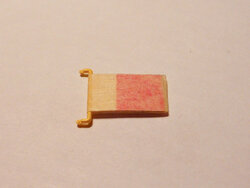

Do poręczy dokleiłem niewielki kawałek taśmy z kartonikiem w środku, niejako przedłużający trzymany element, który można już teraz spokojnie chwycić palcami. Ten sposób sprawdził się u mnie już nie raz, Tak to wygląda:

Poręcze przyklejałem również klejem CA w żelu, co w tym przypadku uważam za najlepsze rozwiązanie. Małe kropelki kleju naniosłem szpilką w te wgłębiena w pudle a dzięki konsystencji żelu jest troszkę czasu na prawidłowe ustawienie poręczy, jednocześnie cała operacja klejenia trwa kilka sekund. No i na pewno już nie odpadną .

.

Jak widać poręcze udało się przykleić całkiem prosto, choć może nie idealnie:

Swoją drogą ciekawe, czy ktoś miał podobny przypadek z tymi modelami?

I znowu węglarka. W zeszłym roku kupiłem, między innymi, węglarkę Budamar firmy Abert Model. Bardzo ładny model węglarki, spotykanej (choć niezbyt często) na polskich szlakach zarówno w składach różnorodnych prywatnych węglarek jak i dość jednorodnych składach węglarek Budamaru.

Generalnie modele Alberta całkiem porządnie wykonane, przestrzenne elementy, takie jak poręcze pomalowane na odpowiedni kolor (jednak czasem krzywo wklejone). Niestety zdarzają się tu niezłe wpadki, np. w modelu RKM odpadł jeden stopień po lekkim jego dotknięciu, zaraz po wyjęciu z pudełka. Wkurzające, ale udało mi się go przykleić klejem CA w żelu, tak że praktycznie nie ma śladu.

No ale w przypadku rzeczonej węglarki Budamar to prawdziwa wpadka. Po otwarciu pudełka rzucił mi się w oczy brak poręczy. To jednak inny typ wagonu niż pozostałe, więc w pierwszej chwili pomyślałem, że może tu nie ma być poręczy. Sprawdziłem jak ten model wygląda na zdjęciach i … normalnie mnie zagotowało! Poręcze oczywiście powinny być!

Po wyjęciu z pudełka okazało się, że w modelu nie ma ani jednej z trzech poręczy, aż nie do wiary. Już myślałem, że trzeba będzie to zwracać i reklamować, kiedy zobaczyłem na dnie pudełka leżące sobie luzem wszystkie 3 brakujące poręcze.

Okazało się, że poręcze jak i miejsca gdzie mają być wklejone nosiły ślady kleju, więc najwyraźniej były bardzo słabo przyklejone i zwyczajnie odpadły.

Ponieważ nie miałem ochoty na „zabawę” w reklamacje, postanowiłem samemu te poręcze przykleić, zwłaszcza że miałem w tym już jakieś doświadczenie.

Tu jednak sprawa okazała się nie taka prosta, ponieważ węglarka ta ma poręcze przyklejane, albo raczej naklejane, na zewnątrz pudła a nie wpuszczone w otwory (jak znakomita większość modeli węglarek) co znacznie ułatwia ich właściwy montaż. Tak to wyglądało:

Z tego powodu prawidłowe przyklejenie tych poręczy było sporym wyzwaniem. Najpierw trzeba było oskrobać delikatnie, tak poręcze jak i miejsca na nie w pudle modelu, z pozostałości kleju. Jednak sposób montażu, przy braku otworów w które można jednoznacznie włożyć poręcz, powodował sporą trudność aby je ładnie i równo wkleić, mimo że w pudle są przeznaczone na to niewielkie wgłębienia.

Do tego dochodzi kolejny problem, jak (czym) tą poręcz chwycić i przytrzymać podczas klejenia. Palcami nie ma szans, natomiast chwycenie i pewne utrzymanie jej w pęsecie okazało się praktycznie również niewykonalne. Poręcz trzeba dokładnie przyłożyć i docisnąć do pudła co powoduje, że z uwagi na to iż jest ona okrągła i stosunkowo cienka, obraca się w pęsecie. I nie ma znaczenia jak mocno by tej pęsety nie ściskać

W związku z tym wymyśliłem taki prosty patent, co by dało się taki mały i wredny

Do poręczy dokleiłem niewielki kawałek taśmy z kartonikiem w środku, niejako przedłużający trzymany element, który można już teraz spokojnie chwycić palcami. Ten sposób sprawdził się u mnie już nie raz, Tak to wygląda:

Poręcze przyklejałem również klejem CA w żelu, co w tym przypadku uważam za najlepsze rozwiązanie. Małe kropelki kleju naniosłem szpilką w te wgłębiena w pudle a dzięki konsystencji żelu jest troszkę czasu na prawidłowe ustawienie poręczy, jednocześnie cała operacja klejenia trwa kilka sekund. No i na pewno już nie odpadną

Jak widać poręcze udało się przykleić całkiem prosto, choć może nie idealnie:

Swoją drogą ciekawe, czy ktoś miał podobny przypadek z tymi modelami?

Moim zdaniem te poręcze odpadną przy nieco mocniejszym ich nacisku, na przykład nie chcący łapiąc model za nie. Takie stykowe klejenie to prowizorka. Aż cud, że nie odpadły już podczas odklejania tych taśm za które je trzymałeś.

Elementy takie jak poręcze często są robione z miękkiego plastiku POM. Jego się trudno klei jakimkolwiek klejem.

Elementy takie jak poręcze często są robione z miękkiego plastiku POM. Jego się trudno klei jakimkolwiek klejem.

-

1

-

1

- Pokaż wszystkie

Spokojnie, nic nie odpadnie, chyba żeby chcieć je specjalnie urwać. I nie ma tu żadnej prowizorki z mojej strony - model jest tak zaprojektowany, że poręcze są właśnie tak montowane, czyli na zewnątrz pudła. A to z kolei wynika z tego, że podobnie są one zamontowane (przykręcone) w prawdziwym wagonie. Więc i producent też je tak montuje, w przypadku modelu wkleja i nic innego tu nie wymyślisz.

Wymyślisz. Poręcze w modelu mogą mieć wpust jaki montuje się w otwór w pudle. To daje trwałe zamocowanie. Klejenie bokiem jest mocowaniem wątpliwej jak dla mnie jakości.

Swoją drogą śladów kleju nie uniknąłeś, co uroku nie dodaje. Ale to nie zarzut. Lepiej sam bym tego nie zrobił. To wada tego rozwiązania montażu.

Swoją drogą śladów kleju nie uniknąłeś, co uroku nie dodaje. Ale to nie zarzut. Lepiej sam bym tego nie zrobił. To wada tego rozwiązania montażu.

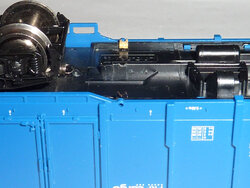

Było trochę roboty przy wagonach, pora pogrzebać co nieco przy lokomotywach. Na pierwszy „ogień” mała wymiana zderzaków.

Jeszcze w zeszłym roku zakupiłem na Alledrogo ST44-985 Roco. Model już dość leciwy ale zachowany w idealnym stanie, jakby wyszedł prosto z fabryki . Gdyby tylko nie te beznadziejne zderzaki. Nie dość, że takie szerokie „łopaty” to jeszcze krzywe jak cholera (to akurat kwestia złego wykonania trzpieni zderzaków).

. Gdyby tylko nie te beznadziejne zderzaki. Nie dość, że takie szerokie „łopaty” to jeszcze krzywe jak cholera (to akurat kwestia złego wykonania trzpieni zderzaków).

Chociaż to nie pierwszy mój Gagarin Roco, to dopiero tym razem postanowiłem coś z tym zrobić - białe obwódki tarcz zderzaków jeszcze bardziej te wady podkreślają. Jest parę opcji przeróbki lub wymiany, według mnie najlepszy to wymiana na zderzaki Piko, które wyglądają tak jak powinny. A że w tym samym czasie ukazał się bliźniaczy model ST44-752 Piko, zamówiłem zderzaki do niego.

Nie odkryję tu wprawdzie „Ameryki” (niektórzy już wymieniali te zderzaki) ale pokażę mój sposób na taką podmiankę.

Sprawa może i jest pozornie prosta, ale rzecz w tym, że tak zderzaki Piko jak i gniazda w modelu Roco mają otwory (które nie są na całym obwodzie okrągłe, co też utrudnia sprawę). Trzeba więc zrobić jakieś łączniki, co by jedno z drugim połączyć.

Żeby nie było za prosto, otwory w gniazdach Roco i zderzakach Piko są różnej średnicy a co ciekawsze, gniazda w modelu Roco, lewe i prawe, też mają inną średnicę. Przez to dorobienie łączników już nie jest takie proste, zwłaszcza jeżeli chce się zachować współosiowość.

Przyznam, że długo myślałem z czego to zrobić. Na próbę zrobiłem taki łącznik z patyczka, ale to nie było to. Myślałem też o zrobieniu tego z mosiężnego pręta, ale to by było technicznie ciężkie do wykonania. W końcu znalazłem w swoich zbiorach płaski profil Plastruct o przekroju 1,6x 0,8 mm. Okazało się, że wchodzi idealnie na wcisk w otwór w gnieździe Gagarina. Ponieważ otwory są w jednym miejscu spłaszczone, taki płaski profil okazał się tu w sam raz.

Trzeba było tylko jakoś zmniejszyć szerokość końcówki, która ma wejść do otworu (o średnicy.1,2 mm) w zderzaku Piko z zachowaniem wspomnianej współosiowości.

Żeby w miarę równo przyciąć ten płaskowniczek z każdej strony, zrobiłem taki „przyrządzik”:

Opierając ostrze skalpela na widocznych blaszkach ścinałem nieco z jednej i drugiej strony koniec tego płaskowniczka.

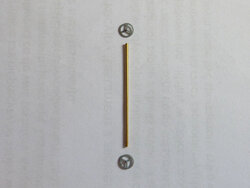

Wyszło coś takiego:

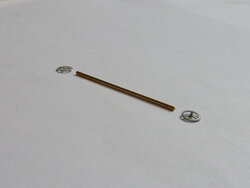

I wstępna przymiarka:

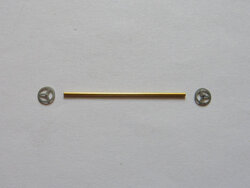

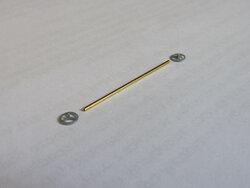

Docięte łączniki i w komplecie ze zderzakiem Piko:

Ponieważ jedne otwory (chyba prawe) gniazd w modelu Roco mają większą średnicę (1,8 mm) potrzebny był szerszy profil/płaskowniczek. Żeby nie jechać po niego specjalnie do sklepu, wpadłem na inny sposób. Na krawędzie zrobionych łączników (1,6 mm) naniosłem warstewki gęstego kleju CA. Po wyschnięciu doszlifowałem pilniczkiem na odpowiedni wymiar i gotowe.

No i finito – przed i po. Jest różnica :

:

Jeszcze w zeszłym roku zakupiłem na Alledrogo ST44-985 Roco. Model już dość leciwy ale zachowany w idealnym stanie, jakby wyszedł prosto z fabryki

Chociaż to nie pierwszy mój Gagarin Roco, to dopiero tym razem postanowiłem coś z tym zrobić - białe obwódki tarcz zderzaków jeszcze bardziej te wady podkreślają. Jest parę opcji przeróbki lub wymiany, według mnie najlepszy to wymiana na zderzaki Piko, które wyglądają tak jak powinny. A że w tym samym czasie ukazał się bliźniaczy model ST44-752 Piko, zamówiłem zderzaki do niego.

Nie odkryję tu wprawdzie „Ameryki” (niektórzy już wymieniali te zderzaki) ale pokażę mój sposób na taką podmiankę.

Sprawa może i jest pozornie prosta, ale rzecz w tym, że tak zderzaki Piko jak i gniazda w modelu Roco mają otwory (które nie są na całym obwodzie okrągłe, co też utrudnia sprawę). Trzeba więc zrobić jakieś łączniki, co by jedno z drugim połączyć.

Żeby nie było za prosto, otwory w gniazdach Roco i zderzakach Piko są różnej średnicy a co ciekawsze, gniazda w modelu Roco, lewe i prawe, też mają inną średnicę. Przez to dorobienie łączników już nie jest takie proste, zwłaszcza jeżeli chce się zachować współosiowość.

Przyznam, że długo myślałem z czego to zrobić. Na próbę zrobiłem taki łącznik z patyczka, ale to nie było to. Myślałem też o zrobieniu tego z mosiężnego pręta, ale to by było technicznie ciężkie do wykonania. W końcu znalazłem w swoich zbiorach płaski profil Plastruct o przekroju 1,6x 0,8 mm. Okazało się, że wchodzi idealnie na wcisk w otwór w gnieździe Gagarina. Ponieważ otwory są w jednym miejscu spłaszczone, taki płaski profil okazał się tu w sam raz.

Trzeba było tylko jakoś zmniejszyć szerokość końcówki, która ma wejść do otworu (o średnicy.1,2 mm) w zderzaku Piko z zachowaniem wspomnianej współosiowości.

Żeby w miarę równo przyciąć ten płaskowniczek z każdej strony, zrobiłem taki „przyrządzik”:

Opierając ostrze skalpela na widocznych blaszkach ścinałem nieco z jednej i drugiej strony koniec tego płaskowniczka.

Wyszło coś takiego:

I wstępna przymiarka:

Docięte łączniki i w komplecie ze zderzakiem Piko:

Ponieważ jedne otwory (chyba prawe) gniazd w modelu Roco mają większą średnicę (1,8 mm) potrzebny był szerszy profil/płaskowniczek. Żeby nie jechać po niego specjalnie do sklepu, wpadłem na inny sposób. Na krawędzie zrobionych łączników (1,6 mm) naniosłem warstewki gęstego kleju CA. Po wyschnięciu doszlifowałem pilniczkiem na odpowiedni wymiar i gotowe.

No i finito – przed i po. Jest różnica

-

6

-

1

- Pokaż wszystkie

| Autor wątku | Podobne wątki | Forum | Odpowiedzi | Data |

|---|---|---|---|---|

| Mój ZNTK Moje małe CiuCiu | Tabor | 13 | ||

| moje "samoróby" PKP od SD | Tabor | 20 | ||

| Lista mojego taboru dla was jesli ktos chcialby informacje | Tabor | 11 | ||

| Wagon WWyah Czyli moje pierwsze kroki w HO | Tabor | 7 | ||

| Moje SM-42 ( pierwszy model wykonany własnoręcznie) | Tabor | 30 |

Podobne wątki

-

-

-

Lista mojego taboru dla was jesli ktos chcialby informacje

- Rozpoczęte przez Szymon

- Odpowiedzi: 11

-

-

Moje SM-42 ( pierwszy model wykonany własnoręcznie)

- Rozpoczęte przez grzesiek90

- Odpowiedzi: 30