-

Ten serwis używa "ciasteczek" (cookies). Korzystając z niego, wyrażasz zgodę na użycie plików cookies. Learn more.

konwersja BR56 na Tr6 38

- Inicjator wątku Wojtek_Kraków

- Data rozpoczęcia

Odcinek 2.

Dziś zajmiemy się przygotowaniem pod silnik, samym silnikiem oraz wałkiem ze zmniejszoną zębatką.

W zasadzie to każdy odcinek powinienem zacząć od propozycji narzędzi które będą niezbędne (przynajmniej ja takich używałem).

A zatem przydadzą się:

1 Szlifierka typu Dremel

2 Wkrętarka

3 Wiertełka 1,5mm, 2mm i 4,5mm

4 Skalpel (np. olfa ak3)

5 Nóż do tapet

6 Pilniki iglak płaski i półokrągły

7 Papier ścierny 200,400

8 Klej typu kropelka

9 Imadełko

10 podkładka do cięcia (np. mata olfa)

11 Wałki z papieru ściernego o średnicy podobnej do średnicy obudowy silnika

12 może się też przydać mała ręczna wiertarka modelarska (taki uchwycik do wierteł)

13 Młoteczek i kowadełko zegarmistrzowskie

14 Materiały tektura lub płytki z polistyrenu (ja kupowałem w exito ale są i na allegro), rurki mosiężne o średnicach 2 mm zew, 1,4 wew, oraz 3mm zew. i 1,7mm wew. (ja kupiłem w modelarnia.pl), pręt o średnicy 1,5mm (też kupiłem w modelarnia.pl), zębatka Tillig3235509 zębów (do kupienia w znanych nam sklepach), dwustronna taśma lepiąca (cienka).

Wiertareczka ręczna, o której pisałem wyżej to taka:

Oczywiście bez kliku narzędzi z listy powyżej też można to zrobić ale będzie trudniej

Zaczynamy od tego że należy usunąć stare mocowania silnika (to, przez które przechodzi metalowy wałeczek). Odcinamy i szlifujemy żeby było gładko.

Również przypiłujemy trochę mocowanie balastu ale to potem jak będziemy zakładać silnik.

Rama po przygotowaniu ma wyglądać tak:

Następnie w silniku odcinamy wał wychodzący po stronie szczotek.

Koło masowe tak jak wspominamy wcześniej rozwiercamy wiertłem 2mm, a podtoczenie wewnętrzne wiertłem 4,5 mm.

Najlepiej byłoby to zrobić na wiertarce stołowej ale nie mam więc by łatwiej trafić wiertełkiem 2mm w środek sfazowałem sobie otworek pilnikiem poprzez delikatne obracanie szpicem pilnika w środku fabrycznego otworu.

Tak przygotowane koło masowe zakładamy na silnik. Musi być założone tak aby nie obcierało nigdzie o obudowę.

Warto też po założeniu koła sprawdzić na włączonym silniku czy nie ma bicia. Moje miało minimalne. Poradziłem sobie szlifując pilnikiem na pracującym silniku.

Silnik mamy przygotowany.

Teraz wałek i zębatka zdawcza.

Z pręcika o średnicy 1,5 mm odcinamy kawałek o długości 26 mm. Szlifujemy końcówki żeby nie było zadziorów i robimy delikatną fazkę.

Prosty patent na to: wkładamy nasz wałek do dremela, odpalamy, przykładamy pilnik pod odpowiednim kątem i po chwili gotowe.

Dalej bierzemy rurkę mosiężną o średnicy 2mm i odcinamy kawałek o długości 10-15 mm.

Robimy to dremelkiem z tarczką do cięcia lub nożem do tapet turlając rurkę po macie i naciskając ostrzem. Kilka ruchów i przecięte.

Teraz mocujemy wiertełko 1,5mm w naszej wiertarce ręcznej a ją natomiast zakręcamy mocno pionowo w imadle (ale z wyczuciem żeby nie zgnieść bo szkoda by było).

Odcięty kawałek rurki mocujemy do wkrętarki (polecam dlatego wkrętarkę że ma większy moment przy niskich obrotach niż dremel), a następnie nawiercamy otwór kręcącą się rurką na nieruchomym wiertle. Dlaczego tak? A no tak najłatwiej jest zrobić to żeby zachować osiowość. Kilka prób i powinno być ok.

Jeśli nasza rureczka jest ok i nie ma bicia to odcinamy od niej kawałek około 2mm. Musi mieć taką długość jak końcówka starego wałka za zębatką (tej części co wchodzi w gniazdo).

Następnie nabijamy naszą tulejkę na wcześniej przygotowany wałek 1,5mm i sprawdzamy czy obraca się wystarczająco luźno w łożysku. Jeśli nie to zapinamy do dremelka i szlifujemy pilniczkiem ale naprawdę z wyczuciem by nie przedobrzyć. Ma wejść w łożysko i obracać się bez oporów ale tak aby nie było luzów.

Jeśli jest ok zakładamy zębatkę 9Z. Można dać odrobinkę kleju żeby mieć pewność że się nie obluzuje.

Kiedy jest gotowe to wbijamy delikatnie (tak żeby nie skrzywić) resztę przygotowanej rureczki 2/1,5mm.

Teraz połączenie z silnikiem.

Od razu napiszę że mi wyszło dopiero za którymś razem. Zawsze było bicie.

Takim samym patentem jak rozwiercaliśmy rurkę 2 mm przygotowujemy rurkę o średnicy 3mm z wewnętrzną średnicą 2 mm. Jak ktoś ma tokareczkę to sprawa jest prosta a jak nie to trzeba próbować.

Również potrzebujemy aby ten kawałek rurki miał po obrobieniu długość około 12 mm.

Kiedy jest gotowe, nabijamy rurkę na nasz wałek z zębatką od strony gdzie wcześniej nabiliśmy rurkę 2mm. Po nabiciu całość ma mieć długość 32mm.

Nabijamy na oś silnika i sprawdzamy po włączeniu do prądu czy nie ma bicia na końcu wałka.

Jeśli jest ok cieszymy się, a jeśli nie to bawimy się od nowa…

Całość po złożeniu ma wyglądać tak:

O ile ktoś to czyta i jest chęć na dalsze opisy to mocowanie silnika będzie w odcinku nr 3.

Dziś zajmiemy się przygotowaniem pod silnik, samym silnikiem oraz wałkiem ze zmniejszoną zębatką.

W zasadzie to każdy odcinek powinienem zacząć od propozycji narzędzi które będą niezbędne (przynajmniej ja takich używałem).

A zatem przydadzą się:

1 Szlifierka typu Dremel

2 Wkrętarka

3 Wiertełka 1,5mm, 2mm i 4,5mm

4 Skalpel (np. olfa ak3)

5 Nóż do tapet

6 Pilniki iglak płaski i półokrągły

7 Papier ścierny 200,400

8 Klej typu kropelka

9 Imadełko

10 podkładka do cięcia (np. mata olfa)

11 Wałki z papieru ściernego o średnicy podobnej do średnicy obudowy silnika

12 może się też przydać mała ręczna wiertarka modelarska (taki uchwycik do wierteł)

13 Młoteczek i kowadełko zegarmistrzowskie

14 Materiały tektura lub płytki z polistyrenu (ja kupowałem w exito ale są i na allegro), rurki mosiężne o średnicach 2 mm zew, 1,4 wew, oraz 3mm zew. i 1,7mm wew. (ja kupiłem w modelarnia.pl), pręt o średnicy 1,5mm (też kupiłem w modelarnia.pl), zębatka Tillig3235509 zębów (do kupienia w znanych nam sklepach), dwustronna taśma lepiąca (cienka).

Wiertareczka ręczna, o której pisałem wyżej to taka:

Oczywiście bez kliku narzędzi z listy powyżej też można to zrobić ale będzie trudniej

Zaczynamy od tego że należy usunąć stare mocowania silnika (to, przez które przechodzi metalowy wałeczek). Odcinamy i szlifujemy żeby było gładko.

Również przypiłujemy trochę mocowanie balastu ale to potem jak będziemy zakładać silnik.

Rama po przygotowaniu ma wyglądać tak:

Następnie w silniku odcinamy wał wychodzący po stronie szczotek.

Koło masowe tak jak wspominamy wcześniej rozwiercamy wiertłem 2mm, a podtoczenie wewnętrzne wiertłem 4,5 mm.

Najlepiej byłoby to zrobić na wiertarce stołowej ale nie mam więc by łatwiej trafić wiertełkiem 2mm w środek sfazowałem sobie otworek pilnikiem poprzez delikatne obracanie szpicem pilnika w środku fabrycznego otworu.

Tak przygotowane koło masowe zakładamy na silnik. Musi być założone tak aby nie obcierało nigdzie o obudowę.

Warto też po założeniu koła sprawdzić na włączonym silniku czy nie ma bicia. Moje miało minimalne. Poradziłem sobie szlifując pilnikiem na pracującym silniku.

Silnik mamy przygotowany.

Teraz wałek i zębatka zdawcza.

Z pręcika o średnicy 1,5 mm odcinamy kawałek o długości 26 mm. Szlifujemy końcówki żeby nie było zadziorów i robimy delikatną fazkę.

Prosty patent na to: wkładamy nasz wałek do dremela, odpalamy, przykładamy pilnik pod odpowiednim kątem i po chwili gotowe.

Dalej bierzemy rurkę mosiężną o średnicy 2mm i odcinamy kawałek o długości 10-15 mm.

Robimy to dremelkiem z tarczką do cięcia lub nożem do tapet turlając rurkę po macie i naciskając ostrzem. Kilka ruchów i przecięte.

Teraz mocujemy wiertełko 1,5mm w naszej wiertarce ręcznej a ją natomiast zakręcamy mocno pionowo w imadle (ale z wyczuciem żeby nie zgnieść bo szkoda by było).

Odcięty kawałek rurki mocujemy do wkrętarki (polecam dlatego wkrętarkę że ma większy moment przy niskich obrotach niż dremel), a następnie nawiercamy otwór kręcącą się rurką na nieruchomym wiertle. Dlaczego tak? A no tak najłatwiej jest zrobić to żeby zachować osiowość. Kilka prób i powinno być ok.

Jeśli nasza rureczka jest ok i nie ma bicia to odcinamy od niej kawałek około 2mm. Musi mieć taką długość jak końcówka starego wałka za zębatką (tej części co wchodzi w gniazdo).

Następnie nabijamy naszą tulejkę na wcześniej przygotowany wałek 1,5mm i sprawdzamy czy obraca się wystarczająco luźno w łożysku. Jeśli nie to zapinamy do dremelka i szlifujemy pilniczkiem ale naprawdę z wyczuciem by nie przedobrzyć. Ma wejść w łożysko i obracać się bez oporów ale tak aby nie było luzów.

Jeśli jest ok zakładamy zębatkę 9Z. Można dać odrobinkę kleju żeby mieć pewność że się nie obluzuje.

Kiedy jest gotowe to wbijamy delikatnie (tak żeby nie skrzywić) resztę przygotowanej rureczki 2/1,5mm.

Teraz połączenie z silnikiem.

Od razu napiszę że mi wyszło dopiero za którymś razem. Zawsze było bicie.

Takim samym patentem jak rozwiercaliśmy rurkę 2 mm przygotowujemy rurkę o średnicy 3mm z wewnętrzną średnicą 2 mm. Jak ktoś ma tokareczkę to sprawa jest prosta a jak nie to trzeba próbować.

Również potrzebujemy aby ten kawałek rurki miał po obrobieniu długość około 12 mm.

Kiedy jest gotowe, nabijamy rurkę na nasz wałek z zębatką od strony gdzie wcześniej nabiliśmy rurkę 2mm. Po nabiciu całość ma mieć długość 32mm.

Nabijamy na oś silnika i sprawdzamy po włączeniu do prądu czy nie ma bicia na końcu wałka.

Jeśli jest ok cieszymy się, a jeśli nie to bawimy się od nowa…

Całość po złożeniu ma wyglądać tak:

O ile ktoś to czyta i jest chęć na dalsze opisy to mocowanie silnika będzie w odcinku nr 3.

Witam

Poniżej odcinek nr 3

Mam nadzieję, że będzie on zrozumiały dla większości.

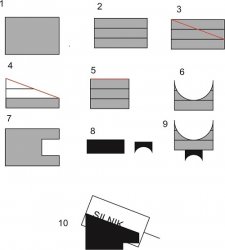

Niestety kiedy wykonywałem ten element nie robiłem zdjęć, ale do opisu załączę poglądowe rysunki, które może nieco rozjaśnią temat.

Jeśli jednak opis będzie enigmatyczny zrobię podstawę silnika jeszcze raz dokumentując zdjęciami.

Aczkolwiek na nadmiar czasu ostatnio nie narzekam więc może to być trudne.

A więc do dzieła...

Do powyższej listy narzędzi dołóżmy sobie linijkę (ja używam stalowej).

Cały wic operacji polega na tym aby silnik był zamontowany pod odpowiednim kątem.

O ile dobrze pamiętam około 2,5 stopnia.

W zależności od tego kto w jakim materiale czuje się dobry może to zrobić z plastiku, tektury lub metalu np. ołowiu (ołów byłby niezły bo to dodatkowy balast).

Ja zrobiłem z plastiku ale nie wykluczone, że zmienię kiedyś na metal.

Do rzeczy.

Na początek potrzebujemy zrobić prostopadłościan o wymiarach 14x13x3 [mm].

W tym celu przygotowałem sobie trzy płytki polistyrenowe o grubości 1 mm i skleiłem kropelką. (rys 1 i 2)

Oczywiście jeśli, ktoś ma materiał o takiej grubości to może sobie od razu wyciąć prostokącik 14x13 tylko pewnie trudniej będzie się wycinać.

Obrobiłem boki pilnikiem i przystąpiłem do szlifowania powierzchni 14x13 pod odpowiednim kątem. (rys 3 - czerwona kreska). Kąt musi być jak najbardziej zbliżony do tego jaki był w oryginalnym podwoziu.

Co jakiś czas sprawdzałem czy jest ok przykładając do ramy w miejscu skosów gdzie był stary silnik.

Ogólnie po zeszlifowaniu z jednej strony mamy wysokości 3mm a z drugiej 1mm. (wygląd jak na rys. 4)

Teraz od strony gdzie mamy grubość 1 mm wycinamy w środku prostokącik 9 x 4. Ja zrobiłem to mini piłka tarczową założoną na dremelka. (rys 7)

Tak przygotowany element należy teraz wyszlifować wzdłuż od środka walcem z papieru ściernego lub półokrągłym silnikiem tak aby pasował do zaokrąglenia obudowy silnika. (rys 5 i 6)

Pora na kolejny element układanki.

Z płytki polistyrenu o grubości 2 mm wycinamy prostokącik o wymiarach 7x15. (rys.8 )

Obrabiamy boki z zadziorów po cięciu a następnie wypiłowujemy półokrągłym pilnikiem środek mniej więcej na wymiar wałka ślimaka.

Jeśli jest ok (mieści się w ramie na styk i nie obciera o wał ślimaka) doklejamy go do wcześniej przygotowanego elementu.

Przypasowujemy na sucho do ramy wraz z silnikiem. Jeśli:

- silnik ładnie pasuje

- koniec z małą zębatką wałka bez problemu wsuwa się w łożysko

- całość ładnie pasuje (obraca się i nie obciera) do dużej zębatki na wałku ślimaka

to możemy przykleić silnik do naszego łoża.

Ja użyłem do tego cienkiej taśmy dwustronnej 3M.

Następnie jeszcze raz przypasowałem do ramy i zaznaczyłem w którym miejscu przykleić.

Będzie przyklejone również na taśmie dwustronnej ale tylko do jednej połówki ramy tak aby w razie co można było dostać się bez problemu do mechanizmu np w celu mycia i smarowania.

Sama buda na tyle będzie mocno trzymała silnik że nie ma obaw aby się przesunęło czy coś.

Poniżej fotki.

Poniżej odcinek nr 3

Mam nadzieję, że będzie on zrozumiały dla większości.

Niestety kiedy wykonywałem ten element nie robiłem zdjęć, ale do opisu załączę poglądowe rysunki, które może nieco rozjaśnią temat.

Jeśli jednak opis będzie enigmatyczny zrobię podstawę silnika jeszcze raz dokumentując zdjęciami.

Aczkolwiek na nadmiar czasu ostatnio nie narzekam więc może to być trudne.

A więc do dzieła...

Do powyższej listy narzędzi dołóżmy sobie linijkę (ja używam stalowej).

Cały wic operacji polega na tym aby silnik był zamontowany pod odpowiednim kątem.

O ile dobrze pamiętam około 2,5 stopnia.

W zależności od tego kto w jakim materiale czuje się dobry może to zrobić z plastiku, tektury lub metalu np. ołowiu (ołów byłby niezły bo to dodatkowy balast).

Ja zrobiłem z plastiku ale nie wykluczone, że zmienię kiedyś na metal.

Do rzeczy.

Na początek potrzebujemy zrobić prostopadłościan o wymiarach 14x13x3 [mm].

W tym celu przygotowałem sobie trzy płytki polistyrenowe o grubości 1 mm i skleiłem kropelką. (rys 1 i 2)

Oczywiście jeśli, ktoś ma materiał o takiej grubości to może sobie od razu wyciąć prostokącik 14x13 tylko pewnie trudniej będzie się wycinać.

Obrobiłem boki pilnikiem i przystąpiłem do szlifowania powierzchni 14x13 pod odpowiednim kątem. (rys 3 - czerwona kreska). Kąt musi być jak najbardziej zbliżony do tego jaki był w oryginalnym podwoziu.

Co jakiś czas sprawdzałem czy jest ok przykładając do ramy w miejscu skosów gdzie był stary silnik.

Ogólnie po zeszlifowaniu z jednej strony mamy wysokości 3mm a z drugiej 1mm. (wygląd jak na rys. 4)

Teraz od strony gdzie mamy grubość 1 mm wycinamy w środku prostokącik 9 x 4. Ja zrobiłem to mini piłka tarczową założoną na dremelka. (rys 7)

Tak przygotowany element należy teraz wyszlifować wzdłuż od środka walcem z papieru ściernego lub półokrągłym silnikiem tak aby pasował do zaokrąglenia obudowy silnika. (rys 5 i 6)

Pora na kolejny element układanki.

Z płytki polistyrenu o grubości 2 mm wycinamy prostokącik o wymiarach 7x15. (rys.8 )

Obrabiamy boki z zadziorów po cięciu a następnie wypiłowujemy półokrągłym pilnikiem środek mniej więcej na wymiar wałka ślimaka.

Jeśli jest ok (mieści się w ramie na styk i nie obciera o wał ślimaka) doklejamy go do wcześniej przygotowanego elementu.

Przypasowujemy na sucho do ramy wraz z silnikiem. Jeśli:

- silnik ładnie pasuje

- koniec z małą zębatką wałka bez problemu wsuwa się w łożysko

- całość ładnie pasuje (obraca się i nie obciera) do dużej zębatki na wałku ślimaka

to możemy przykleić silnik do naszego łoża.

Ja użyłem do tego cienkiej taśmy dwustronnej 3M.

Następnie jeszcze raz przypasowałem do ramy i zaznaczyłem w którym miejscu przykleić.

Będzie przyklejone również na taśmie dwustronnej ale tylko do jednej połówki ramy tak aby w razie co można było dostać się bez problemu do mechanizmu np w celu mycia i smarowania.

Sama buda na tyle będzie mocno trzymała silnik że nie ma obaw aby się przesunęło czy coś.

Poniżej fotki.

Kolejny mały etap - malowanie kół.

Na razie tylko przestrzenie między szprychami. Używam to tego bardzo ostro zastruganej wykałaczki i pędzelka 00.

Poczekam aż wyschnie i zobaczę czy malować kolą na czerwono?

Na razie zdjęcie przy sztucznym świetle

![]()

Co sądzicie? A jeśli malować to jaką farbkę (producent i nr) polecacie?

Mam na stanie humbrol 19.

Bandaże białe będą.

A tu z przymiarką do ramy

![]()

Pozdrawiam

Na razie tylko przestrzenie między szprychami. Używam to tego bardzo ostro zastruganej wykałaczki i pędzelka 00.

Poczekam aż wyschnie i zobaczę czy malować kolą na czerwono?

Na razie zdjęcie przy sztucznym świetle

Co sądzicie? A jeśli malować to jaką farbkę (producent i nr) polecacie?

Mam na stanie humbrol 19.

Bandaże białe będą.

A tu z przymiarką do ramy

Pozdrawiam

W końcu znalazłem troche czasu i ochoty i postanowiłem wytrawić płytkę do której dolutuję dekoder oraz diody i rezystory aby uzyskać światła manewrowe (temat byl poruszany w innym wątku).

Jak na drugie trawienie w życiu nie wyszło źle.

W paru miejscach sie nie dotrawiło ale mam nadzieję ze uda sie to naprawić mechanicznie.

W jednym miejscu oderwałem sobie przez przypadek kawałek folii po naświetlaniu przez co jedno kółeczko nie jest pełne ale mam nadzieje ze uda się tam dolutować przewód.

Płytka będzie w tendrze.

Jak na drugie trawienie w życiu nie wyszło źle.

W paru miejscach sie nie dotrawiło ale mam nadzieję ze uda sie to naprawić mechanicznie.

W jednym miejscu oderwałem sobie przez przypadek kawałek folii po naświetlaniu przez co jedno kółeczko nie jest pełne ale mam nadzieje ze uda się tam dolutować przewód.

Płytka będzie w tendrze.

Przy okazji malowania pisanek pomalowałem kilka innych rzeczy

Światełka w tendrze na razie zabezpieczone.

W lokomotywie trzeba jeszcze uzupełnić parę poręczy ale to jak juz zrobie ostateczne przymiarki oraz test na torach.

Teraz jedna z trudniejszych sztuk: malowanie tabliczek. Nigdy mi to ładnie nie wychodziło. Zastanawiałem się czy nie nałożyć na nie kalki ale obawiam się ze nie będzie to ładnie wyglądać

Światełka w tendrze na razie zabezpieczone.

W lokomotywie trzeba jeszcze uzupełnić parę poręczy ale to jak juz zrobie ostateczne przymiarki oraz test na torach.

Teraz jedna z trudniejszych sztuk: malowanie tabliczek. Nigdy mi to ładnie nie wychodziło. Zastanawiałem się czy nie nałożyć na nie kalki ale obawiam się ze nie będzie to ładnie wyglądać

Witam w kolejnej odsłonie. Dziś podzielę sie moim sposobem na malowanie blaszek z oznaczeniem parowozu i tendra.

Jeśli ktoś ma lepszy, skuteczniejszy albo po prostu inny sposób niech sie podzieli.

Ja to robię tak:

1. Acetonem odtłuszczam numerek.

2. Maluje aerografem na ciśnieniu okolo 1atm, rozrzedzoną czerwoną farbą.

3. Jak wyschnie, daję kropeczkę białej farby na kartonik np. z wizytówki i rozsmarowuję to płaskim pędzlem, a następnie tak przygotowanym pędzelkiem dotykam blaszki z oznaczeniem.

4. Znowu jak wyschnie tym samym sposobem maluje krawędzie blaszki (wcześniej trzeba upiłować stalowe "cycki", które trzymają blaszkę podczas trawienia).

Mi to wyszło dopiero za którymś razem. I o ile z numerów i oznaczeń typu jestem zadowolony o tyle z orzełków nie.

Nie jestem też w stanie tym sposobem (ani drugim, który opiszę niżej) pomalować mikroskopijnych liter PKP.

No i teraz dylemat co wybrać kalkę czy blaszkę?

Drugi sposób.

Wszystko robię do 3 pkt z pierwszego sposobu.

Różnica taka że blaszki nie maluję pędzelkiem tylko dotykam nią do pomalowanego kartonika.

Efekt może i lepszy ale trudniejszy do opanowania.

Zdarzało sie bowiem ze czerwona farba z blaszki zostawała na kartoniku.

Co prawda tu winą pewnie jest zastosowana farba. Gdyby czerwona farba była emalią a biała akrylem pewnie problemu by nie było

Jeśli ktoś ma lepszy, skuteczniejszy albo po prostu inny sposób niech sie podzieli.

Ja to robię tak:

1. Acetonem odtłuszczam numerek.

2. Maluje aerografem na ciśnieniu okolo 1atm, rozrzedzoną czerwoną farbą.

3. Jak wyschnie, daję kropeczkę białej farby na kartonik np. z wizytówki i rozsmarowuję to płaskim pędzlem, a następnie tak przygotowanym pędzelkiem dotykam blaszki z oznaczeniem.

4. Znowu jak wyschnie tym samym sposobem maluje krawędzie blaszki (wcześniej trzeba upiłować stalowe "cycki", które trzymają blaszkę podczas trawienia).

Mi to wyszło dopiero za którymś razem. I o ile z numerów i oznaczeń typu jestem zadowolony o tyle z orzełków nie.

Nie jestem też w stanie tym sposobem (ani drugim, który opiszę niżej) pomalować mikroskopijnych liter PKP.

No i teraz dylemat co wybrać kalkę czy blaszkę?

Drugi sposób.

Wszystko robię do 3 pkt z pierwszego sposobu.

Różnica taka że blaszki nie maluję pędzelkiem tylko dotykam nią do pomalowanego kartonika.

Efekt może i lepszy ale trudniejszy do opanowania.

Zdarzało sie bowiem ze czerwona farba z blaszki zostawała na kartoniku.

Co prawda tu winą pewnie jest zastosowana farba. Gdyby czerwona farba była emalią a biała akrylem pewnie problemu by nie było

A próbowałeś zrobić tak: pomalować całe tabliczki na biało, jak wyschną pomalować całe na czerwono i gdy masz jeszcze mokrą farbę przejechać tabliczki po wypukłościach np. jakimś wacikiem, szpatułką z materiałem (nasączonym kroplą rozpuszczalnika?) żeby zmyć czerwony kolor i żeby został tylko we wgłębieniach?