Dzień dobry,

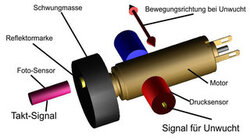

Wedle przywołanej strony internetowej wykorzystany jest czujnik odbiciowy fotoelektryczny do ustalenia punktu "zerowego" danego koła zamachowego, a drgania spowodowane niewyważeniem koła zamachowego rejestruje czujnik nacisku.

W kwestii pomiaru niewyważenia możliwości jest kilka: albo tensometryczny czujnik siły nacisku (statycznej i dynamicznej), czujnik piezoelektryczny (pomiar drgań - dynamiczny), albo też akcelerometr (pomiar przyspieszeń). Byle te czujniki miały wyjście analogowe, nie dwustanowe - cyfrowe. Sam zaś silnik powinien być przymocowany w sposób podatny (nie "na sztywno"), aby można było uzyskać jakiekolwiek odczyty. Najłatwiej (i chyba najtaniej) dostać takie czujniki jako moduły do np. Arduino. Na portalach aukcyjnych trochę tego jest...

Jak rozumiem, zależy w takim przypadku tylko na minimalizacji drgań, więc odpadają czasochłonne procedury kalibracji w celu uzyskania konkretnych wartości.

Oscyloskop to sprawa wtórna - może być w takim zastosowaniu nawet najprostszy. Wszystko sprowadza się do rejestracji wartości odczytanej przez dany czujnik, a określenie "najgorszego miejsca" wynika wprost z położenia pomiędzy dwoma impulsami "synchronizującymi" z czujnika odbiciowego, wskazującymi położenie "zerowe" koła zamachowego.

W razie konieczności rozwinięcia tematu - proszę zadawać pytania pomocnicze.

Edit:

Tak "na szybko" to widziałbym to tak - silnik z kołem zamachowym zamocowany w jakimś "podatnym" mocowaniu typu twarda gąbka. Na nim przymocowany akcelerometr z wyjściem analogowym - widzę, że są dostępne moduły z akcelerometrem ADXL335 (+-3g - powinno wystarczyć do pomiaru drgań). I z niego odczytujemy przebieg. Czujnik fotoelektryczny - wystarczy wpisać "czujnik odbiciowy Arduino" w wyszukiwarkę.

Do tego podłączamy oscyloskop i otrzymujemy przebieg przyspieszenia w danej osi pomiaru, zsynchronizowany z obrotami koła zamachowego.

Czyli potrzeba zasilacza (pewnie 5V czy 3,3V), dwóch czujników i oscyloskopu.

Z poważaniem,

Maxxc